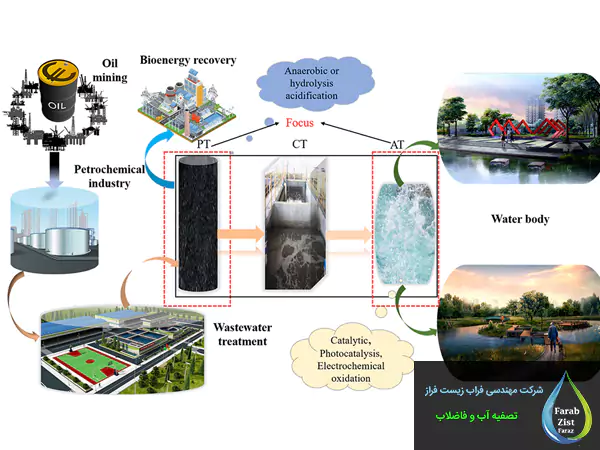

با گسترش مصرف نفت در جوامع صنعتی و مدرن، تولید فاضلاب و ضایعات ناشی از فرآیندهای پالایش نفت نیز افزایش یافته است. این فاضلابها معمولاً حاوی ترکیباتی همچون هیدروکربنهای نفتی آلیفاتیک، آروماتیک و سایر آلایندههای آلی پیچیده هستند. به دلیل ساختار سمی و غیرقابل تجزیه این مواد، تصفیه فاضلاب پتروشیمی پیش از تخلیه به محیطزیست الزامی است.

در این مقاله، به بررسی مراحل و روشهای نوین و متداول تصفیه فاضلاب در صنایع پتروشیمی پرداخته و چالشها و فرصتهای موجود در این حوزه را معرفی خواهیم کرد.

اگر فرصت خواندن این مقاله را ندارید به راحتی با پخش فایل صوتی زیر محتوای این مقاله را در قالب یک مکالمه جذاب بشنوید.

فاضلاب پتروشیمی چیست؟

فاضلاب پتروشیمی اصطلاحی کلی برای فاضلابهای مرتبط با صنایع نفتی است. منابع تولید این نوع فاضلاب متنوع بوده و میتوانند شامل تولیدات میادین نفتی، پالایشگاههای نفت خام، واحدهای فرآیند اولفین، سامانههای سرمایشی، واحدهای تأمین انرژی و سایر منابع پراکنده باشند. ترکیب شیمیایی فاضلاب ناشی از این منابع مختلف، حاوی مواد متفاوتی بوده و از نظر میزان سمیت و قابلیت تجزیهپذیری زیستی نیز تفاوت دارند. به منظور مقایسه بهتر کارایی روشهای مختلف پیش تصفیه، فاضلاب پتروشیمی بر اساس منشأ تولید به سه دسته کلی شامل فاضلاب تولیدی در میادین نفتی، فاضلاب پالایشگاههای پتروشیمی، و فاضلابهای روغنی تقسیمبندی شده است.

پساب های صنایع پتروشیمی از منابع مختلفی تولید میشوند، از جمله:

- استخراج نفت خام در میادین نفتی

- پالایشگاههای نفت

- کارخانههای فرآوری الفین

- واحدهای تبرید و انرژی

- دیگر منابع پراکنده صنعتی

ترکیب شیمیایی و ویژگیها

ترکیبات شیمیایی پساب صنایع پتروشیمی بسیار متنوع است و میزان سمیت و قابلیت تجزیهپذیری آن بسته به نوع منبع تفاوت دارد. برخی از این ترکیبات عبارتند از:

- هیدروکربنهای آروماتیک چند حلقهای (PAHs)

- فنولها و بنزنها

- سورفکتانتها و پلیمرها

- فلزات سنگین مانند سرب، کروم، کادمیم و جیوه

- ترکیبات رادیواکتیو

فاضلاب تولیدی در میادین نفتی در جریان استخراج نفت خام از چاههای نفت ایجاد میشود و حاوی غلظت بالایی از سورفکتانتهای مصنوعی و نفت خام امولسیون شده است که با شاخصهای بالای COD و تجزیهناپذیری زیستی پایین شناخته میشود. این نوع فاضلاب در فرآیند استخراج نفت در میادین نفتی تولید شده و دارای آلایندههای آلی پیچیده و مقاوم از جمله پلیمرها، سورفکتانتها، مواد رادیواکتیو، بنزنها، فنولها، هیوموس، هیدروکربنهای آروماتیک چندحلقهای (PAHs) و انواع مختلفی از روغنهای معدنی سنگین است. جدول ۱ ترکیبات رایج موجود در فاضلاب تولید شده از میادین نفتی را نشان میدهد.

جدول 1: ویژگیهای فاضلاب میادین نفتی

| پارامتر | مقدار | فلز سنگین | مقدار (میلیگرم بر لیتر) |

|---|---|---|---|

| چگالی (کیلوگرم/مترمکعب) | 1014–1140 | کلسیم | 13–25800 |

| کشش سطحی (داین/سانتیمتر) | 43–78 | سدیم | 132–97000 |

| TOC | 0–1500 | پتاسیم | 24–4300 |

| COD | 1220 | منیزیم | 8–6000 |

| TSS | 1.2–1000 | آهن | کمتر از 0.1 تا 100 |

| pH | 4.3–10 | آلومینیوم | 310–410 |

| مجموع روغن | 2–565 | بور | 5–95 |

| ترکیبات BTX فرار | 0.39–35 | باریم | 1.3–650 |

| ترکیبات غیرقطبی | کمتر از 140 | کادمیم | کمتر از 0.005 تا 0.2 |

| روغن و گریس غیر فرار (GLC/MS) | 275 | کروم | 0.02–1.1 |

| کلرید | 80–200000 | مس | کمتر از 0.002 تا 1.5 |

| بیکربنات | 77–3990 | لیتیم | 3–50 |

| سولفات | کمتر از 2 تا 1650 | منگنز | کمتر از 0.004 تا 175 |

| نیتروژن آمونیاکی | 10–300 | سرب | 0.002–8.8 |

| سولفیت | 10 | استرانسیوم | 0.02–1000 |

| ترکیبات قطبی | 9.7–600 | تیتانیوم | کمتر از 0.01 تا 0.7 |

| اسیدهای سنگین | کمتر از 1 تا 63 | روی | 0.01–35 |

| فنولها | 0.009–23 | آرسنیک | کمتر از 0.005 تا 0.3 |

| اسیدهای چرب فرار (VFA) | 2–4900 | جیوه | کمتر از 0.001 تا 0.002 |

| — | — | نقره | کمتر از 0.001 تا 0.15 |

| — | — | بریلیم | کمتر از 0.001 تا 0.004 |

فاضلاب پالایشگاه نفت در فرآیندهای پالایش نفت که بیش از ۲۵۰۰ محصول پالایش شده تولید میکنند، ایجاد میشود. این فاضلاب میتواند ناشی از سیستمهای خنککننده، تقطیر، هیدروتریتینگ و نمکزدایی باشد. ترکیبات فاضلاب پالایشگاه بسته به واحدهای عملیاتی برای محصولات مختلف در زمان و مکان خاص میتواند متفاوت باشد. غلظتهای مختلف آمونیاک، سولفید، فنلها، بنزو و سایر هیدروکربنها معمولاً در چنین فاضلابی وجود دارند.

فاضلاب روغنی در اینجا به عنوان هر فاضلابی تعریف میشود که به طور واضح به دو دسته ذکر شده در بالا تعلق ندارد. این فاضلاب میتواند از صنایع مرتبط با پتروشیمی مانند تانکر حمل نفت، فاضلاب روغنی تعمیرگاهها و غیره باشد. ترکیب چنین فاضلابی متنوع و دارای COD بالا است که میتواند بیش از 15 گرم در لیتر باشد.

روشهای متداول تصفیه فاضلاب پتروشیمی

در تصفیه فاضلاب صنایع پتروشیمی، بهدلیل پیچیدگی ترکیبات شیمیایی و حضور آلایندههای متنوع، از مجموعهای از روشهای فیزیکی، شیمیایی و بیولوژیکی استفاده میشود.

در ادامه، فهرستی از روشهای متداول تصفیه پساب در صنایع پتروشیمی ارائه میشود:

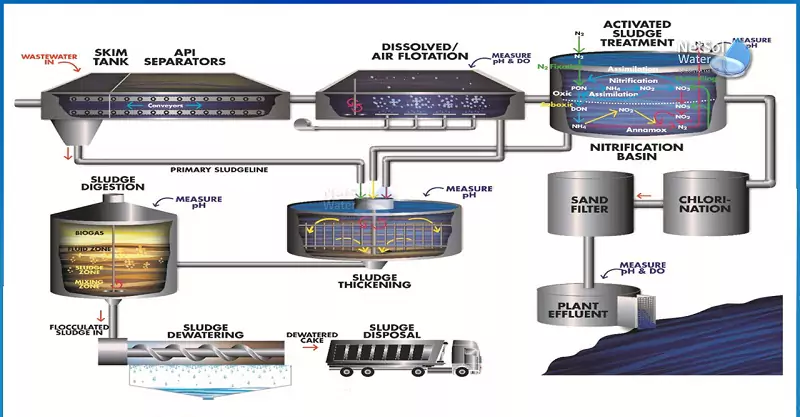

۱. پیشتصفیه (Pre-treatment)

- خنثیسازی (Neutralization): تنظیم pH فاضلاب برای جلوگیری از خوردگی تجهیزات و بهبود کارایی مراحل بعدی.

- جداکنندههای روغن و چربی (API، CPI): حذف روغنها و چربیهای آزاد از فاضلاب.

- شناورسازی با هوای محلول (DAF): حذف ذرات معلق و چربیها با استفاده از حبابهای هوا. در این روش از چربی گیر DAF استفاده میشود.

۲. تصفیه اولیه (Primary Treatment)

- انعقاد و لختهسازی (Coagulation & Flocculation): افزودن مواد شیمیایی برای تجمع ذرات معلق و تسهیل تهنشینی آنها.

- تهنشینی (Sedimentation): حذف ذرات معلق سنگینتر از آب از طریق تهنشینی.

- فیلتراسیون (Filtration): حذف ذرات معلق باقیمانده با استفاده از فیلترهای مختلف.

۳. تصفیه ثانویه (Secondary Treatment)

- فرآیندهای بیولوژیکی هوازی:

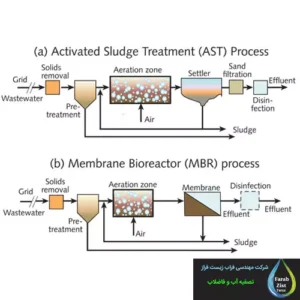

- لجن فعال (Activated Sludge): استفاده از میکروارگانیسمها برای تجزیه مواد آلی در حضور اکسیژن. برای اطلاعات کامل به مقاله تصفیه فاضلاب با لجن فعال مراجعه کنید.

- راکتورهای بستر متحرک (MBBR): ترکیبی از لجن فعال و بسترهای پلاستیکی برای افزایش سطح رشد میکروارگانیسمها.

- فرآیندهای بیولوژیکی بیهوازی:

- راکتورهای UASB و ABR: تجزیه مواد آلی در غیاب اکسیژن و تولید بیوگاز.

۴. تصفیه پیشرفته (Advanced Treatment)

- فرآیندهای اکسیداسیون پیشرفته (AOPs): استفاده از ترکیبات اکسیدکننده قوی مانند ازن و پراکسید هیدروژن برای تجزیه آلایندههای مقاوم.

- تکنولوژی غشایی (Membrane Technologies): استفاده از غشاهای اولترافیلتراسیون و اسمز معکوس برای حذف آلایندههای محلول.

- جذب با کربن فعال (Activated Carbon Adsorption): حذف ترکیبات آلی با استفاده از کربن فعال پودری یا گرانولی.

۵. ضدعفونی و تصفیه نهایی (Disinfection & Final Treatment)

- کلرزنی (Chlorination): استفاده از کلر برای از بین بردن میکروارگانیسمهای بیماریزا.

- ازنزنی (Ozonation): استفاده از ازن بهعنوان یک ضدعفونیکننده قوی و اکسیدکننده.

- اشعه ماوراءبنفش (UV): ضدعفونی فاضلاب با استفاده از تابش اشعه UV.

۶. مدیریت لجن و پسماند (Sludge & Waste Management)

- تغلیظ و آبگیری لجن: کاهش حجم لجن تولیدی برای سهولت در حمل و دفع.

- تثبیت لجن: کاهش پتانسیل زیستی و بوی نامطبوع لجن از طریق فرآیندهای بیولوژیکی یا شیمیایی.

- دفع یا استفاده مجدد: استفاده از لجن تثبیتشده در کشاورزی یا دفن بهداشتی آن.

استفاده از ترکیب مناسب این روشها، با توجه به ویژگیهای خاص فاضلاب هر واحد پتروشیمی، میتواند به دستیابی به استانداردهای زیستمحیطی و بهرهوری اقتصادی منجر شود.

فرآیند پیشتصفیه برای پایداری زیستی فاضلاب صنایع پتروشیمی

فاضلابهای حاصل از صنایع پتروشیمی حاوی ترکیبات شیمیایی گوناگونی هستند. انتخاب روش تصفیه مناسب به منابع فاضلاب، الزامات تخلیه و میزان کارایی مورد انتظار بستگی دارد. بهطور معمول، پیش تصفیه بهعنوان گامی اولیه پیش از ورود فاضلاب به مراحل زیستی برای حذف آلایندههای آلی انجام میشود.

اهداف اصلی پیش تصفیه پساب پتروشیمی

- حذف روغنهای آزاد و جامدات درشت

- حذف روغنها و ذرات معلق پراکنده با استفاده از روشهایی مانند انعقاد، شناورسازی، تهنشینی، فیلتراسیون، میکروالکترولیز و…

- افزایش قابلیت تجزیهپذیری زیستی فاضلاب

در ادامه، رایجترین روشهای پیش تصفیه پساب صنایع پتروشیمی معرفی میشوند:

۱. تصفیه فیزیکی فاضلاب پتروشیمی

با توجه به نوع و ترکیب فاضلاب، روشهای فیزیکی مختلفی برای حذف ترکیبات هیدروکربنی مورد استفاده قرار میگیرند:

- جذب با کربن فعال، کوپلیمرها یا زئولیتها: روشی مؤثر برای جداسازی ترکیبات آلی.

- تبخیر: بهویژه برای حذف باقیماندههای روغنی در فاضلاب شور.

- شناورسازی با هوای محلول (DAF): روشی رایج برای حذف روغنها، چربیها و مواد معلق در فاضلابهای صنعتی.

- ریزپالایش (MF) و اولترافیلتراسیون (UF): قابل استفاده پیش از ورود فاضلاب به فرآیند اسمز معکوس برای بازیافت آب.

۲. تصفیه شیمیایی فاضلاب پتروشیمی

افزایش هیدرولیز از طریق افزودن مواد شیمیایی برای حذف ترکیبات آلی زنجیره بلند، مواد سمی و ذرات معلق، به افزایش نسبت BOD به COD کمک میکند. در این بخش، سه فرآیند شیمیایی کلیدی معرفی شدهاند:

میکرو هوادهی (Micro-aeration)

- شکستن ترکیبات هیدروکربنی سنگین و تولید مواد آلی قابل تجزیه زیستی

- در غلظت اکسیژن محلول ۰٫۲ تا ۰٫۳ میلیگرم بر لیتر، هیدرولیز ترکیبات آلی افزایش مییابد

- افزایش نسبت BOD/COD و کاهش تولید H2S با جلوگیری از احیای سولفاتها

- بهبود تصفیه زیستی ترکیبات آروماتیک مانند بنزن، تولوئن، اتیلبنزن و زایلنها

انعقاد و لخته سازی

- استفاده در تصفیه فاضلاب ناشی از تولید اسید ترفتالیک خالص (PTA)

- حذف مؤثر ترکیباتی مانند اسید بنزوئیک، اسید فتالیک و اسید ترفتالیک

- کلرید فریک بهترین ماده منعقدکننده شناخته شده با راندمان حذف COD برابر ۷۵٫۵ درصد

- افزودن پلیآکریلآمید کاتیونی جهت بهبود فیلتراسیون لجن

- ترکیب انعقاد و لختهسازی با MF و UF برای حذف مؤثر ذرات معلق

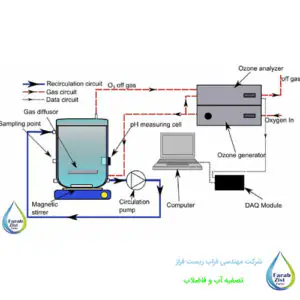

ازنزنی (Ozonation)

- مناسب برای فاضلابهای حاوی فنول، اسید بنزوئیک و اسید آمینوبنزوئیک

- افزایش نسبت BOD/COD تا حدود ۲۰ تا ۳۵ درصد در زمان ۳۰ دقیقه با دوز ازن ۱۰۰ تا ۲۰۰ میلیگرم در ساعت

- کارایی بالا در تصفیه فاضلاب حاوی ABS

۳. سایر روشهای پیش تصفیه

میکروالکترولیز (Microelectrolysis)

- بهبود قابل توجه در حذف COD

- افزایش نسبت BOD به COD

- مؤثر برای آمادهسازی فاضلاب جهت مراحل بیولوژیکی

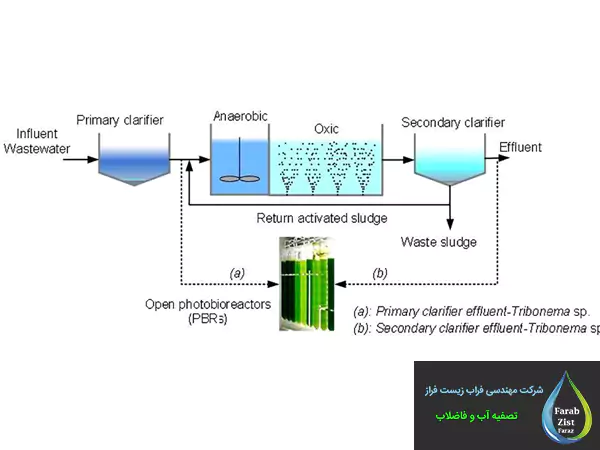

تصفیه بیولوژیکی فاضلاب صنایع پتروشیمی

تصفیه بیولوژیکی فاضلاب با استفاده از فعالیت میکروارگانیسمهای مختلف، آلایندههای آلی را حذف کرده و ترکیبات خطرناک موجود در فاضلابهای پتروشیمی را تثبیت میکند. با توجه به سختگیرانهتر شدن استانداردهای زیستمحیطی و نیاز به بازیافت آب برای استفاده مجدد، استفاده از روشهای تصفیه بیولوژیکی به دلیل هزینه کمتر و کارایی بالا در حذف آلایندهها مورد توجه قرار گرفته است.

با این حال، بهدلیل ماهیت پیچیده فاضلاب پتروشیمی، تصفیه بیولوژیکی همچنان با چالشهایی روبهروست. ساختارهای شیمیایی پیچیده مانند ترکیبات آروماتیک، حلقوی چندگانه و ترکیبات هتروسیکل، بهشدت در برابر تجزیه زیستی مقاومت نشان میدهند. با این وجود، تحقیقات اخیر نشان دادهاند که درصد حذف قابل توجهی از آلایندهها با استفاده از فرآیندهای بیولوژیکی امکانپذیر است.

در فرآیندهای بیولوژیکی، روشهای تصفیه بیهوازی، تصفیه هوازی، یا ترکیبی از این دو بهصورت گسترده در تصفیه فاضلاب پتروشیمی بهکار میرود.

فرآیند بیهوازی

تصفیه بی هوازی فاضلاب مزایای متعددی دارد، از جمله تولید متان بهعنوان یک منبع انرژی تجدیدپذیر، نیاز به فضای کمتر برای نصب سیستم، و تولید لجن کمتر نسبت به فرآیندهای هوازی.

در جدول شماره 2، مروری بر عملکرد فرآیندهای بیهوازی مختلف در تصفیه فاضلاب پتروشیمی ارائه شده است:

جدول 2 خلاصهای از عملکرد فرآیندهای بیهوازی در تصفیه فاضلاب پتروشیمی

| ردیف | نوع فاضلاب | نوع سیستم تصفیه | شرایط عملیاتی | آلایندههای اندازهگیریشده | راندمان حذف (%) |

|---|---|---|---|---|---|

| 1 | استخراج نفت خام (سبک، متوسط) | راکتور ناپیوسته (Batch) | شرایط ترموفیلیک (55±1 درجه سانتیگراد) | COD | 70.7 – 59.9 – 62.1 |

| UASB | مزوفیلیک | COD | 81.7 – 23.5 – 35.7 | ||

| 2 | استخراج نفت خام (متوسط، سنگین) | راکتور ناپیوسته | شرایط ترموفیلیک | COD | 68.2 – 69.2 – 55.9 – 50.4 |

| 3 | استخراج نفت خام (سبک، متوسط) | UASB | مزوفیلیک (1.06 و 0.78 کیلوگرم COD/m³.روز) | COD | 93 – 26 |

| 4 | استخراج نفت سبک | UASB | مزوفیلیک (4.7 و 0.78 کیلوگرم COD/m³.روز) | COD | 23.8 – 86.1 |

| UASB | مزوفیلیک و ترموفیلیک (5.6 کیلوگرم COD/m³.روز) | COD / VSS | 40–80 / 42–73 / 67–84 / 52–67 | ||

| UASB | ترموفیلیک (1.1 کیلوگرم COD/m³.روز) | COD | 78 | ||

| UASB | بار آلی: 4.1 کیلوگرم COD/m³.روز | COD | 82 | ||

| 5 | تصفیهخانه نفت سنگین | UASB | بار آلی: 3.4 کیلوگرم COD/m³.روز | COD / روغن کل | 70 / 72 |

| ABR | بار آلی: 0.5 کیلوگرم COD/m³.روز | COD / روغن | 65 / 88 |

تحلیل نتایج و نکات کلیدی

- تصفیه فاضلاب استخراج نفت سبک: در شرایط ترموفیلیک، حذف COD در تستهای ناپیوسته بین 56٪ تا 71٪ گزارش شده است. در حالی که سیستم UASB در شرایط مزوفیلیک، راندمان حذف بیش از 93٪ را برای فاضلابهای نفت سبک نشان داده است.

- برتری فاضلابهای سبک در تجزیهپذیری زیستی: بهطور کلی، فاضلابهای حاصل از نفت سبک در مقایسه با فاضلابهای حاصل از نفت سنگین و متوسط، تجزیهپذیری بهتری دارند.

- تأثیر بار آلی بر راندمان: افزایش نرخ بارگذاری آلی (Organic Loading Rate) باعث کاهش راندمان حذف میشود و نشاندهنده اثر بازدارنده بر فعالیت میکروبی است.

- فاضلاب نفت سنگین و متوسط: بهطور کلی، راندمان حذف COD برای این نوع فاضلابها در محدوده 50٪ تا 60٪ برای سیستمهای ناپیوسته و کمتر از 30٪ برای راکتورهای UASB بوده است.

فرایند هوازی

فرایند تصفیه فاضلاب هوازی به دلیل ویژگیهایی مانند سادگی در بهرهبرداری، حساسیت کمتر به ترکیبات سمی، نرخ رشد بالاتر میکروارگانیسمها نسبت به سیستمهای بیهوازی، بهطور گستردهای در تصفیه فاضلاب پتروشیمی مورد استفاده قرار گرفته است. انواع مختلفی از راکتورهای هوازی از جمله لجن فعال سنتی، لجن فعال با تثبیت تماس، راکتور نوبتی متوالی (SBR)، فیلتر زیستی هوادهی شده (BAF)، بیوراکتور غشایی (MBR)، راکتور بیوفیلم بستر متحرک (MBBR)، و راکتور غوطهور بستر ثابت هوازی (ASFBR) برای تصفیه فاضلابهای پتروشیمی از منابع مختلف آزمایش شدهاند که در جدول زیر ارائه شدهاند.

بهطور کلی، راندمان حذف COD و سایر آلایندهها در فرایندهای هوازی بیشتر از سیستمهای بیهوازی است. عواملی مانند زمان نگهداری لجن (SRT)، زمان ماند هیدرولیکی (HRT)، سطح اکسیژن محلول، نسبت غذا به میکروارگانیسم و دما در تعیین اثربخشی این فرایندها نقش کلیدی دارند.

جدول 3: مروری بر فرایند تصفیه هوازی فاضلاب پتروشیمی

| شماره | نوع فاضلاب | سیستم تصفیه | شرایط بهرهبرداری | آلایندههای پایششده | راندمان حذف (%) |

|---|---|---|---|---|---|

| 1 | پالایشگاه نفت | لجن فعال با تثبیت تماس | نسبت F/M برابر ۰.۳۸ | COD، BOD، NH₃-N، H₂S، TSS | ۹۷.۹، ۹۵.۸، ۸۷.۵، ۹۷.۵، ۹۸.۶ |

| لجن فعال | — | — | COD، BOD، NH₃-N، H₂S، TSS | ۹۳.۴، ۹۴.۴، ۸۳.۳، ۹۵، ۹۷.۶ | |

| لجن فعال | — | — | COD، TOC، TSS | ۹۴–۹۵، ۸۵–۸۷، ۹۸–۹۹ | |

| SBR | — | — | COD، TOC | ۸۰، ۸۴ | |

| MSBR | SRT: ۲۰ روز، HRT: ۸ ساعت | COD، چربی و روغن، TPH | ۸۰، ۸۲، ۹۳.۴ | ||

| HF-UF MBR | HRT: ۲۵–۳۶ ساعت | COD، TSS، کدری | ۸۲، ۹۸، ۹۸ | ||

| CF-MBR | DO: ۴ mg/L، F/M: ۰.۲–۱.۱۵ | COD | ۹۳–۹۴ | ||

| BAF | ۱.۹ کیلوگرم COD/m³·روز | COD، روغن، SS | ۸۴.۵، ۹۴، ۸۳.۴ | ||

| ASFBR | ۲.۴ کیلوگرم COD/m³·روز، HRT: ۱۲ ساعت | COD، TSS | ۷۰±۷، ۶۵±۱۶ | ||

| 2 | میادین نفتی | BAF با حاملهای تثبیتشده | ۱.۱ کیلوگرم COD/m³·روز | TOC، روغن | ۷۸، ۹۴ |

| MBBR با لجن فعال | ۴.۲ کیلوگرم COD/m³·روز | COD | ۷۴ | ||

| لجن فعال | SRT: ۲۰ روز، MLSS: ۷۳۰ mg/L | TPH | ۹۸–۹۹ | ||

| راکتور ایرلیفت | HRT: ۱۲ روز | COD، TOC، فنل، NH₄⁺-N | ۶۵، ۸۰، ۶۵، ۴۰ | ||

| 3 | فاضلاب روغنی | لجن فعال | دما: ۲۵–۳۷ درجه سانتیگراد | COD | ۸۹، ۹۹، ۹۲، ۸۰ |

| دیکلرید اتیلن، وینیل کلراید، هیدروکربنهای کل | لجن فعال و اکسیداسیون تماسی | ۱.۱ کیلوگرم COD/m³·روز | COD، NH₄⁺-N | ۸۴.۹، ۶۰ | |

| بیوراکتور غشایی UF | دما: ۳۵ درجه سانتیگراد | COD، TOC، روغن | ۹۷، ۹۸، ۹۹.۹ | ||

| RBC | غلظت دیزل: ۰.۶٪ | TPH، COD | ۹۸.۱، ۹۷.۲ | ||

| CFIC | دما: ۳۵ درجه سانتیگراد | COD | ۹۲ |

در تصفیه فاضلاب پالایشگاههای نفت، حذف COD در سیستمهای هوازی در محدوده ۷۰ تا ۹۸ درصد گزارش شده که بالاتر از نرخ حذف ۷۰ تا ۹۳ درصد در سیستمهای بیهوازی است. فرایند لجن فعال تماسی و توسعهیافته توانسته در نسبت غذا به میکروارگانیسم ۰.۳۸، راندمان حذف COD معادل ۸۹ تا ۹۵ درصد را نشان دهد. هوادهی مناسب به مایع مخلوط و نرخ بازچرخش لجن از عوامل حیاتی در بهینهسازی موفق این فرایند شناخته شدهاند. همچنین راندمان حذف آمونیاک، سولفید هیدروژن و مواد جامد معلق نیز در این فرایند بالا بوده است.

راکتورهای غشایی مانند BAF، CF-MBR، MSBR، و HF-UF MBR که نسبت بار آلی بالا یا نسبت غذا به میکروارگانیسم بالاتری دارند، قادر به حذف COD با راندمان بیش از ۸۰ درصد هستند. راکتور MBBR با استفاده از بیوفیلم نیز در بار آلی بالا (۴.۲ کیلوگرم COD/m³·روز) به راندمان حذف ۷۴ درصد دست یافته است. حذف آمونیاک و سولفید هیدروژن نیز بالاتر از ۶۰ درصد بوده که در سیستمهای بیهوازی به این میزان نمیرسد. حذف ترکیبات آلی کل (TOC) و روغن نیز در این سیستمها عملکرد بهتری نسبت به سیستمهای بیهوازی داشتهاند.

فاضلاب میادین نفتی به دلیل ترکیبات پیچیده، به سختی تحت فرآیند هوازی تجزیه میشود. با این حال، فرایندهای BAF و MBBR توانستهاند حذف COD در حدود ۳۰ تا ۷۴ درصد را رقم بزنند. فرآیند لجن فعال نیز در حذف TPH عملکرد مطلوبی از خود نشان داده است.

فرایند یکپارچه زیستی برای تصفیه پسابهای پتروشیمی

کارایی سیستمهای تصفیه بیهوازی و هوازی به صورت مجزا در تصفیه برخی از پسابهای پتروشیمیایی اثبات شده است. با این حال، ترکیب این دو روش در یک سیستم یکپارچه میتواند مزایای هر دو را همزمان بهکار گرفته و به بازدهی بالاتری در حذف ترکیباتی دست یابد که بهتنهایی توسط هر یک از این روشها به خوبی تجزیه نمیشوند. سیستم یکپارچهای که در این بخش بررسی میشود، میتواند راکتوری ترکیبی با طراحی عمودی شامل بخشهای بیهوازی و هوازی مانند راکتور زیستی لایهجریانی عمودی بیهوازی-هوازی (HyVAB) باشد، یا شامل ترکیبی از چندین فرایند تصفیه در مراحل متوالی باشد؛ برای مثال، ترکیب راکتور بیهوازی سنتی و مرحلهای هوازی بهصورت سری.

عملکرد سیستمهای یکپارچه برای تصفیه پسابهای پتروشیمی

در جدول زیر، عملکرد سیستمهای تصفیه یکپارچه برای پسابهای صنایع پتروشیمی، پساب تولیدی میادین نفتی، و سایر پسابهای روغنی ارائه شده است. سیستمهای یکپارچه ابتدا COD قابل تجزیه را در مرحله بیهوازی حذف کرده و آن را به بیوگاز تبدیل میکنند. باقیمانده COD و سایر ترکیبات مانند آمونیوم، سولفید و غیره در مرحله هوازی تجزیه میشوند.

جدول ۴ – مرور کلی فرایندهای تصفیه یکپارچه پسابهای پتروشیمی

| ردیف | نوع پساب | سیستم تصفیه | شرایط عملیاتی | آلایندههای پایششده | راندمان حذف (%) |

|---|---|---|---|---|---|

| ۱ | تولیدی میادین نفتی | UASB همراه با فیلترهای زیستی هوادهی شده (I-BAFs) | زمان ماند هیدرولیکی (HRT): حداقل ۱۲ ساعت | COD، آمونیوم، مواد جامد معلق | ۷۴، ۹۴، ۹۸ |

| UASB همراه با فیلتر زیستی دو مرحلهای | دما: ۳۳–۲۶ درجه سانتیگراد | COD، آمونیوم، روغن، هیدروکربنهای آروماتیک چند حلقهای (PAHs) | ۹۰.۲، ۹۰.۸، ۸۶.۵، ۸۹.۴ | ||

| هیدرولیز، MBBR، ازن و راکتور کربن فعال زیستی | — | COD، روغن، آمونیاک | ۹۵.۸، ۹۸.۹، ۹۴.۴ | ||

| ۲ | پالایشگاه پتروشیمی | MBBR با فرایند بیهوازی-هوازی (A/O) | HRT: ۷۲ ساعت و ۳۶ ساعت | COD | کمتر از ۶۰ میلیگرم در لیتر |

| UASB همراه با راکتور لایهثابت زیستی هوازی (PBBR) | بارگذاری: ۰.۵ کیلوگرم COD در متر مکعب در روز، دما: ۳۵±۱ درجه | COD، PAHs | ۸۱.۱، ۱۰۰ | ||

| ۳ | پساب روغنی | راکتور HyVAB شامل بیهوازی و هوازی بهصورت عمودی | تا ۲۳ کیلوگرم COD در متر مکعب در روز | COD | ۸۶ |

| سیستم تقویت زیستی بیهوازی-هوازی (A/O) | HRT: ۱۷.۵ ساعت | COD، آمونیوم | ۹۱، ۸۹ |

ترکیب سیستم UASB با مرحله هوازی برای تصفیه پساب تولیدی میادین نفتی باعث افزایش راندمان حذف COD شد؛ زیرا پیش از ورود به مرحله هوازی، فرآیند اسیدیسازی صورت میگیرد و شرایط بهتری برای تجزیه ترکیبات آلی فراهم میشود. نرخ حذف COD در این سیستمها بیش از ۷۰ تا ۹۵ درصد گزارش شده است. حذف روغن و آمونیاک نیز به طور قابل توجهی بیش از ۸۷ درصد ثبت گردیده است.

در تصفیه پساب پالایشگاههای پتروشیمی، تخلیه مستقیم پساب خروجی پس از ترکیب سیستم MBBR بیهوازی-هوازی امکانپذیر است. حذف PAHs در ترکیب سیستم UASB و راکتور زیستی لایهثابت حتی به ۱۰۰ درصد رسید.

مطالعه آزمایشی راکتور لایه جریانی عمودی HyVAB برای تصفیه پساب روغنی نشان داد که این سیستم ظرفیت بارگذاری آلی بالایی تا بیش از ۲۳ کیلوگرم COD در متر مکعب در روز را تحمل میکند. راندمان حذف COD در این سیستم بهطور پایدار بیش از ۸۶ درصد بود.

نتیجه گیری

تصفیه فاضلاب پتروشیمی، یکی از چالشبرانگیزترین و در عین حال حیاتیترین مراحل در فرآیندهای صنعتی این حوزه محسوب میشود. بهدلیل تنوع بالای آلایندهها، از جمله ترکیبات آلی پیچیده، مواد نفتی، فلزات سنگین و ترکیبات آروماتیک حلقوی، انتخاب و طراحی فرآیندهای تصفیه باید با دقت و دانش فنی بالا صورت گیرد. بهرهگیری از ترکیب روشهای فیزیکی، شیمیایی، بیولوژیکی و پیشرفته، امکان دستیابی به استانداردهای سختگیرانه زیستمحیطی را فراهم میکند.

در سالهای اخیر، روند جهانی به سوی بهینهسازی مصرف منابع و استفاده مجدد از پسابهای صنعتی، باعث افزایش توجه به فناوریهای نوین مانند فرآیندهای اکسیداسیون پیشرفته، غشاهای پیشرفته و بیورآکتورهای مدرن شده است. همچنین، استفاده از هاضمهای بیهوازی مانند راکتورهای UASB بهدلیل تولید همزمان انرژی و کاهش لجن، در حال گسترش است.

در نهایت، موفقیت در تصفیه فاضلاب پتروشیمی نیازمند نگاه سیستمی، پایش مستمر کیفیت پساب، و انتخاب دقیق فناوریهای متناسب با نوع آلایندهها و شرایط عملیاتی است. این رویکرد نه تنها به کاهش اثرات مخرب زیستمحیطی منجر میشود، بلکه با استفاده مجدد از آب تصفیهشده، بهرهوری منابع را نیز به طور چشمگیری افزایش میدهد.

فراب زیست فراز | انواع سیستمها و تجهیزات تصفیه آب و فاضلاب صنعتی

فراب زیست فراز | انواع سیستمها و تجهیزات تصفیه آب و فاضلاب صنعتی