چربی گیر صنعتی، در واقع طرح پيشرفته ای برای افزايش جداكنندگی و شفاف سازی فاضلابهای حاوی آلاينده های غيرمحلول مانند ذرات چربی و روغن و مواد معلق مي باشد. چربیگیر صنعتی در بین مهندسین معروف به DAF میباشد، مختصر کلمات Dissolved Air Flotation به مفهوم شناورسازی با هوای فشرده می باشد.

در اين روش، جداسازی از طريق وارد كردن حبابهای ريز هوا به داخل فاز مايع صورت می پذيرد. حبابهای هوا به ذرات روغن می چسبند و نيروی شناوری مجموعه ذره و حبابهای گاز بقدری زيادی است كه سبب صعود ذره به سطح می شود. بدين ترتيب میتوان ذراتی را كه چگالی آنها از مايع بيشتر است، به صعود به سطح واداشت.

جدا کننده های چربی DAF پیشرفته ترین و پر بازده ترین روش برای حذف چربی و روغن محلول و نامحلول از فاضلاب می باشد. هنگاميكه سیستم DAF با فرآیند انعقاد و لخته سازی تركيب می شود، مجموعه دو سيستم قابليت حذف 90% آلاينده های آلی ، غير آلی، چربی و روغن و ذرات معلق را دارند.

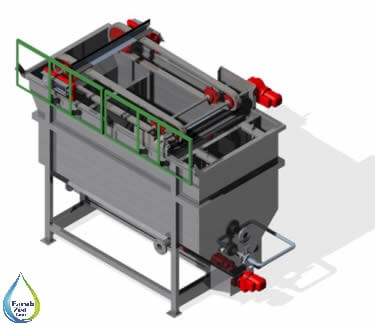

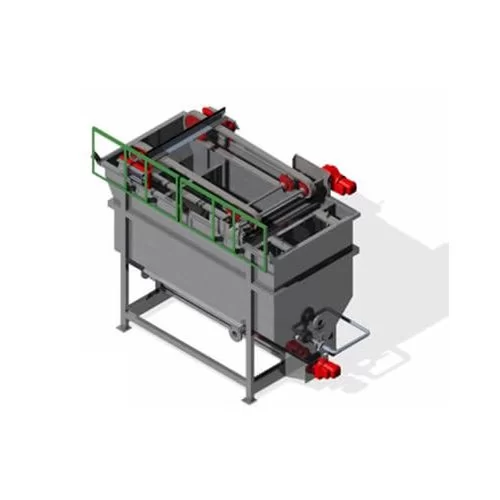

دستگاه چربی گیر DAF را میتوان یک چربی گیر صنعتی برشمرد که در بسیاری از صنایع مانند تولید محصولات لبنی، پتروشیمی، نفت و … کاربرد دارد. شرکت مهندسی فراب زیست فراز نیز در لیست محصولات تولیدی خود پکیج DAF را نیز ارائه میدهد.

فرآیند مورد استفاده در چربی گیر صنعتی

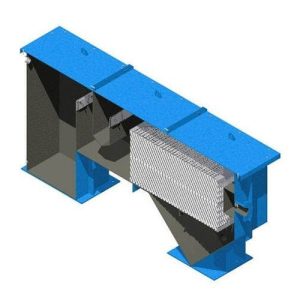

در سیستم چربی گیر صنعتی DAF از شناور سازی هوای محلول (Dissolved air flotation) که به اختصار DAF از آن نام برده میشود استفاده میشود. این روش یک فرایند تصفیه آب است که با حذف مواد معلق مانند روغن یا جامدات، فاضلاب (یا آبهای دیگر) را زلالسازی میکند. این حذف توسط محلول کردن هوا در آب یا فاضلاب تحت فشار و سپس آزاد شدن هوا در فشار اتمسفر در یک حوضچه مخزن شناورسازی به دست می آید. هوای آزاد شده، حباب های کوچک را تشکیل می دهد که به ماده معلق متصل می شوند و ماده معلق را به سطح آب شناور می کند. سپس توسط یک وسیله جمع آوری سطحی برداشته می شود.

شناور سازی هوای محلول به طور گسترده ای در تصفیه پساب های فاضلاب صنعتی در پالايشگاه های نفتی، کارخانه های پتروشيمی و شيميایی، کارخانه های پردازش گاز طبيعی، کارخانه های کاغذ سازی، تصفيه آب و تجهيزات مشابه استفاده می شود. یک فرایند بسیار مشابه که به عنوان گاز شناور القا شده شناخته می شود نیز برای تصفیه فاضلاب استفاده می شود.

در صنعت نفت، واحد های شناورسازی محلول گازی (DGF) به علت خطر انفجار از هوا به عنوان شناور سازی استفاده نمی کنند. در عوض گاز نیتروژن برای ایجاد حباب استفاده می شود.

كاربردهای چربی گیر DAF

- پالايشگاهها و صنايع پتروشيمی

- صنايع غذایی و لبنیات

- پروسه هايی كه فاضلاب همراه با مقدار زيادی روغن می باشد.

- كارخانجات چوب و كاغذ

- صنايع نساجی

- صنايع چرمسازی

- صنایع تولید فلز

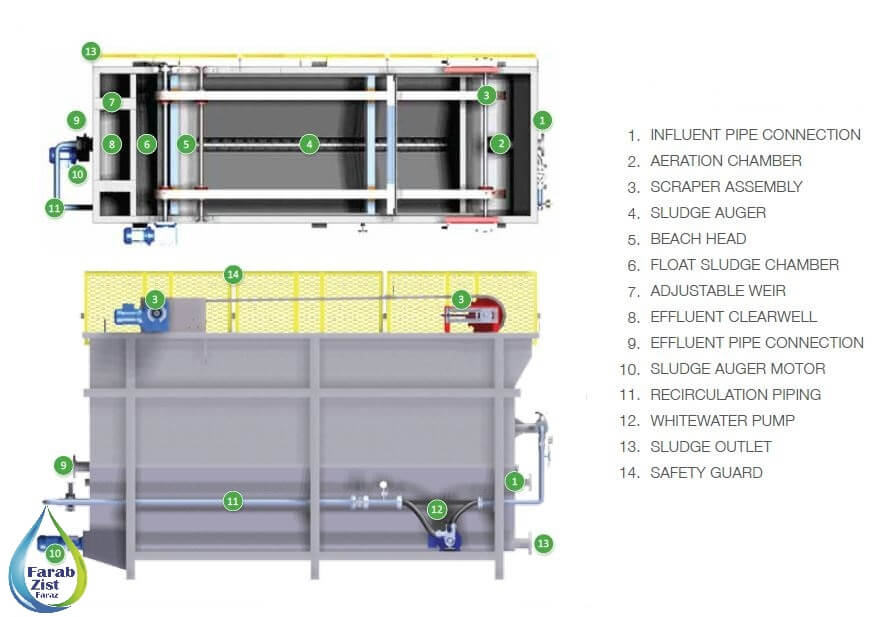

بخشهای مختلف چربی گیر صنعتی

- بخش ورودی فاضلاب

- خروجي پساب تصفیه شده شفاف

- خروجي لجن شناورشده

- خروجي دانه هاي ته نشين شده

- موتور گيربكس- جمع كننده لجن

- سيستم جمع كننده لجن شناور شده

- پمپ چرخش مجدد(re-circulate)

- تيوپ حل كننده هوا:ADT

- PBF

- پکیج تزریق مواد منعقد کننده و کمک منعقد کننده

- استاتیک میکسر

- سنسور PH

- تابلو برق

روش کار سیستم چربی گیر DAF

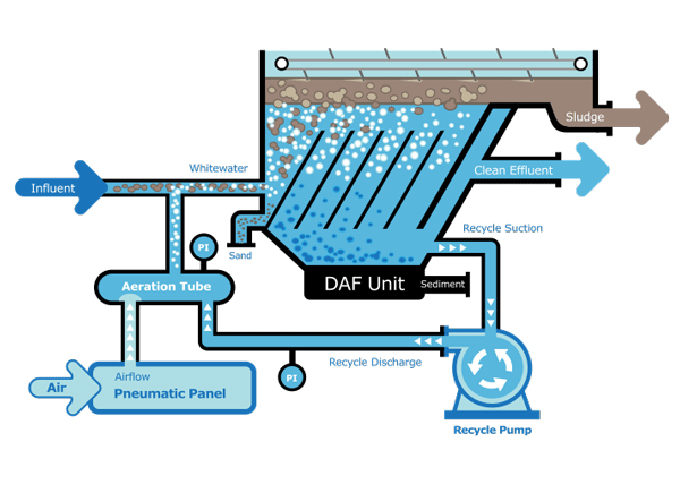

روش کار در چربی گیر DAF در شکل زیر نمایش داده شده است. در قسمت مکنده پمپ، یعنی در هنگام ورود فاضلاب به پمپ، ماده منعقد کننده و هوا به فاضلاب تزریق میشود. در نتیجه ی اختلاط صورت گرفته فوق فشار جریان به میزان مورد نظر افزایش می یابد. فاضلاب سپس به یک مخزن سربسته منتقل میگردد. این کار باعث میشود مخلوط مورد نظر کاملا یکنواخت شود.

مخلوط ایجاد شده در مخرن مذکور به مدت تقریبا یک دقیقه و با فشار هوای تقریبا 2 تا 3 اتمسفر نگهداری میگردد. پس از این بخش فاضلاب به حوضچه ی شناور سازی هدایت میگردد. این حوضچه بر خلاف مرحله قبل در هوای آزاد قرار دارد. در این حالت حباب های هوا به سرعت ایجاد میشوند و به دنبال آن با مکانیزمهایی مواد جامد یا مایع به همراه آنها به سطح حوضچه منتقل میشود.

در چربی گیر صنعتی نکته قابل توجه این است که ترکیب فرآیند DAF با فرآیندهای لخته سازی و انعقاد بسیار مؤثر خواهد بود. با ترکیب این فرآیندها حدود 90% از آلاینده ها ی آلی و غیر آلی، ذرات معلق و انواع چربی و روغن از فاضلاب حذف میشود.

شرکت مهندسی فراب زیست فراز تامین کننده انواع چربی گیر DAF ساخت ECOLOGIX امریکا می باشد. همچنین این شرکت با مهندسی معکوس پکیج های فوق به تکنولوژی ساخت چربی گیر صنعتی DAF دست یافته و امکان ساخت این پکیج ها را در کشور فراهم آورده است.

مزايای پکیج چربی گیر صنعتی

- قيمت مناسب

- تكنولوژی ساخت بالا

- حداقل فضای لازم

- حذف بو

- قابلیت حذف همزمان چربی و روغن و مواد معلق

- راندمان بسیار بالا در حذف چربی و روغن محلول و امولسیون

- سهولت در راهبری و نگهداری

چربی گیر دارای انواع مختلف از لحاظ جنس ساخت آنها شامل چربی گیر بتنی، پلی اتیلن، و فلزی میباشد. شرکت مهندسی فراب زیست فراز تولید کننده انواع پکیجهای چربی گیر صنعتی شامل چربی گیر API و چربی گیر CPI و چربی گیر به کمک هوای محلول می باشد.

برای آگاهی بیشتر در مورد قیمت، طراحی و محاسبه ظرفیت چربی گیر صنعتی (DAF) و جزئیات ساخت و نصب آن می توانید با کارشناسان ما تماس حاصل کنید.

فراب زیست فراز | انواع سیستمها و تجهیزات تصفیه آب و فاضلاب صنعتی

فراب زیست فراز | انواع سیستمها و تجهیزات تصفیه آب و فاضلاب صنعتی

هنوز بررسیای ثبت نشده است.