صنایع قند و شکر، به عنوان یکی از پایههای اصلی زنجیره تامین مواد غذایی، نقش حیاتی در اقتصاد بسیاری از کشورها ایفا میکنند، از جمله هند که صنعت شکر جایگاه مهمی در توسعه اقتصادی آن دارد. با این حال، این صنایع، به ویژه در هند، به ازای هر تن نیشکر خرد شده، حدود 1000 لیتر فاضلاب تولید میکنند که حاوی بار آلودگی بالایی است. این حجم عظیم و ترکیبات پیچیده فاضلاب، مدیریت آن را به یک چالش مهم زیستمحیطی و اقتصادی تبدیل کرده است.

بدون تصفیه مناسب، تخلیه فاضلاب صنایع قند منجر به مشکلات جدی زیستمحیطی در اکوسیستمهای آبی و خاکی میشود. از آلودگی آبهای آشامیدنی و کاهش اکسیژن محلول در آب گرفته تا تخریب اکوسیستمهای آبی، مرگ آبزیان و حتی مشکلات بوی نامطبوع و شکوفایی جلبکها، همگی از پیامدهای عدم تصفیه فاضلاب قند هستند.

این معضلات نه تنها جریمهها و دعاوی حقوقی را به دنبال دارند، بلکه به فرسایش حاشیه سود کارخانهها نیز منجر میشوند. از این رو، تصفیه فاضلاب کارخانه قند یک ضرورت غیرقابل انکار برای پایداری زیستمحیطی و اقتصادی است. با تصفیه، میتوان آب را بازیافت و مجدداً استفاده کرد، مواد مغذی را بازیابی نمود و بار آلایندهها را به شدت کاهش داد.

✅ نکته طلایی: به جای نگاه به تصفیه فاضلاب به عنوان یک هزینه، آن را فرصتی برای صرفهجویی در مصرف آب تازه، بازیابی منابع ارزشمند و بهبود تصویر اجتماعی و محیط زیستی صنعت خود در نظر بگیرید. این رویکرد، پایداری بلندمدت کسبوکار شما را تضمین میکند.

منابع و مشخصات فاضلاب کارخانه های تولید قند

شناخت دقیق منابع تولید و ویژگیهای فاضلاب، اولین گام در طراحی یک سیستم تصفیه کارآمد است. فاضلاب صنعت قند و شکر از فرآیندهای مختلفی نشأت میگیرد که عمدتاً شامل عملیات شستشو و تمیزکاری هستند.

منابع اصلی تولید فاضلاب شامل موارد زیر است:

- شستشوی خانه آسیاب و طبقات: این بخشها مقادیر زیادی از فاضلاب را تولید میکنند.

- بخشهای مختلف خانه بویلینگ (تبخیرکنندهها، شفافکنندهها، پانهای وکیوم، سانتریفیوژ): شستشوی دورهای این تجهیزات به دلیل تجمع رسوبات، به ویژه با استفاده از NaOH و HCl، بار آلی و معدنی قابل توجهی را به فاضلاب اضافه میکند.

- نشتی از پمپها، خطوط لوله و بخش سانتریفیوژ: حتی نشتیهای کوچک نیز به حجم کلی فاضلاب کمک میکنند.

- بلودان بویلر و سرریز آب استخر اسپری: این جریانها نیز به تولید فاضلاب کمک میکنند.

- آب خنککننده کندانسور: در صورت آلودگی با شیره نیشکر، این آب نیز به فاضلاب تبدیل میشود.

✅ نکته طلایی: تفکیک جریانهای فاضلاب تمیز (مانند آب خنککننده و میعانات اضافی) از جریانهای آلوده (پساب فرآیند) میتواند به طور چشمگیری حجم فاضلاب نیازمند تصفیه پیچیده را کاهش دهد و امکان بازیافت مستقیم جریانهای تمیز را فراهم آورد.

ویژگیهای فاضلاب صنعت قند و شکر

فاضلاب صنعت قند و شکر دارای ویژگیهای خاصی است که آن را دشوار برای تصفیه و تخلیه مستقیم میسازد. این فاضلاب بهطور کلی قهوهای رنگ، با pH پایین، دمای بالا و بوی نامطبوع است.

شاخصهای کیفی اصلی این فاضلاب شامل موارد زیر است:

- BOD (اکسیژن مورد نیاز بیوشیمیایی) و COD (اکسیژن مورد نیاز شیمیایی): این پساب دارای مقادیر بسیار بالای BOD و COD است که نشاندهنده غلظت بالای مواد آلی قابل تجزیه و غیرقابل تجزیه است. BOD میتواند از 1998 تا 5500 میلیگرم در لیتر و COD از 3200 تا 6400 میلیگرم در لیتر یا حتی 80,000 میلیگرم در لیتر یا بالاتر باشد. این مقادیر بسیار بالاتر از استانداردهای تخلیه (BOD < 30 و COD < 250) است.

- Brix بالا: این شاخص به معنای غلظت بالای قند است که مستقیماً به COD بالا ترجمه میشود و میتواند باعث شوکهای سمی به تاسیسات تصفیه فاضلاب شهری شود.

- TSS (جامدات معلق کل) و TDS (جامدات محلول کل): این فاضلاب حاوی مقادیر زیادی جامدات معلق و محلول است.

- pH پایین: معمولاً pH این فاضلاب پایین است.

- بو: تولید بوی نامطبوع به دلیل وجود ترکیبات سولفیدی مانند سولفید هیدروژن، یکی از مشکلات رایج است که منجر به شکایات و جریمهها میشود.

- مواد مغذی: حاوی مقادیر زیادی نیتروژن و فسفر است که بدون تصفیه، میتوانند منجر به پدیده اوتریفیکاسیون (پرغذایی) در آبهای پذیرنده شوند.

- روغن و گریس: این ترکیبات نیز در فاضلاب وجود دارند.

جدول 1: مقایسه ویژگیهای اصلی فاضلاب صنعت قند با استانداردهای تخلیه (ارقام تقریبی)

| پارامتر | مقادیر معمول فاضلاب صنعت قند (میلیگرم در لیتر) | استاندارد تخلیه به آبهای داخلی | استاندارد تخلیه برای آبیاری زمین |

| pH | 5 – 10.69 (معمولاً پایین) | 5.5 – 9.0 | 5.5 – 9.0 |

| COD | 3200 – 6400 (و بالاتر تا 300,000) | 250 | – |

| BOD | 1998 – 5500 | 30 | 100 |

| TS | 4530 | – | – |

| TDS | 3758 (از 200,000 تا 320,000 برای ملاس) | – | – |

| TSS | 772 (و بالاتر) | 100 | 200 |

| Oil & Grease | 14 (وجود دارد) | 10 | 10 |

همانطور که مشاهده میشود، بار آلودگی فاضلاب صنعت قند بسیار فراتر از استانداردهای مجاز است و لزوم تصفیه چندمرحلهای را آشکار میسازد.

فرآیندهای تصفیه پساب کارخانه قند: رویکردی جامع و چندمرحلهای

تصفیه فاضلاب صنعت تولید قند و شکر معمولاً شامل ترکیبی از روشهای فیزیکی، شیمیایی و بیولوژیکی است. از آنجا که بخش عمده آلایندهها شامل قندها و اسیدهای چرب فرار هستند که زیست تخریبپذیرند، فرآیندهای بیولوژیکی تصفیه فاضلاب (هوازی و بیهوازی) بسیار مناسب هستند.

✅ نکته طلایی: هیچ روش تصفیه واحدی به تنهایی برای فاضلاب پیچیده و پربار صنعت قند کافی نیست. ترکیب هوشمندانه روشهای فیزیکی، بیولوژیکی و شیمیایی در یک پکیج تصفیه یکپارچه، کارایی و انطباق با استانداردهای سختگیرانه را تضمین میکند.

تصفیه فیزیکی (Preliminary/Primary Treatment)

این مرحله به منظور جداسازی ذرات جامد معلق بزرگ، گل و لای، روغن و گریس و همچنین تعدیل جریان و بار آلودگی ورودی طراحی شده است.

- آشغالگیر (Screening): برای حذف ذرات جامد بزرگ مانند تکههای چغندر، برگها و زبالهها که میتوانند باعث گرفتگی در مراحل بعدی شوند.

- حوضچه شنگیر (Grit Removal): حذف ذرات شن و ماسه.

- حوضچه تهنشینی (Sedimentation/Settling): برای تهنشینی ذرات معلق و گل و لای. در این مرحله، بسیاری از پارامترها تغییر اساسی نمیکنند، اما بخش قابل توجهی از TSS حذف میشود.

- تله روغن و گریس (Oil and Grease Trap): جداسازی روغن و گریس شناور.

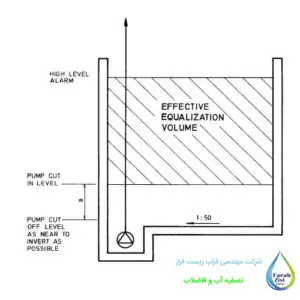

- حوضچههای یکسانسازی جریان و بار (Flow and Load Equalization Basin): به دلیل تغییرات زیاد در حجم و غلظت فاضلاب ورودی از بخشهای مختلف کارخانه، این حوضچهها برای تثبیت بار ورودی به واحدهای تصفیه بعدی ضروری هستند.

✅ نکته طلایی: مدیریت صحیح و یکسانسازی جریان فاضلاب در مرحله پیشتصفیه فیزیکی، نه تنها کارایی سیستمهای بیولوژیکی و شیمیایی بعدی را به شدت افزایش میدهد، بلکه از شوکهای آلودگی که میتوانند به فرآیندهای حساس بیولوژیکی آسیب بزنند، جلوگیری میکند.

تصفیه بیولوژیکی (Biological Treatment)

این روشها هسته اصلی تصفیه فاضلاب صنعت قند را تشکیل میدهند، چرا که آلایندههای آلی (قندها و اسیدهای چرب فرار) به سادگی زیستتخریبپذیر هستند. تصفیه بیولوژیکی به دو دسته اصلی تقسیم میشود: بیهوازی و هوازی.

الف) تصفیه بیهوازی (Anaerobic Treatment):

فرآیندهای بیهوازی برای فاضلابهای بسیار غلیظ و پربار آلی (مانند پساب صنعت قند) بسیار مناسب هستند. برای اطلاعات کامل حتما صفحه تصفیه فاضلاب به روش بی هوازی را مطالعه نمایید.

- مزایا:

- نیاز به انرژی کمتر: در مقایسه با فرآیندهای هوازی، انرژی کمتری مصرف میکنند.

- تولید متان (بیوگاز): تجزیه مواد آلی منجر به تولید متان میشود که میتواند به عنوان منبع انرژی (برق یا حرارت) برای جبران بخشی از هزینههای انرژی کارخانه مورد استفاده قرار گیرد.

- تولید لجن کمتر: میزان لجن تولیدی در این روشها به مراتب کمتر از روشهای هوازی است که هزینههای دفع لجن را به شدت کاهش میدهد.

- مؤثر در کاهش مواد آلی: قادر به حذف بخش قابل توجهی از BOD و COD هستند.

- معایب:

- عدم حذف کامل ترکیبات آلی: معمولاً نیاز به فرآیندهای تکمیلی دارند.

- عدم تجزیه آسان روغن و گریس: روغن و گریس به خوبی توسط فرآیندهای بیهوازی تجزیه نمیشوند و میتوانند باعث مهار تولید متان شوند.

- تولید بوی نامطبوع: به دلیل تولید سولفید هیدروژن، بوی نامطبوعی ایجاد میکنند که میتواند برای جوامع محلی مشکلساز باشد.

- نیاز به فضای زیاد (در مورد لاگونها): لاگونهای بیهوازی به زمین وسیعی نیاز دارند.

- حساسیت به دما و تغییرات بار: عملکرد آنها میتواند تحت تأثیر نوسانات دما و بار ورودی قرار گیرد.

✅ نکته طلایی: هنگام طراحی سیستم بیهوازی، به ترکیب پساب خود توجه کنید. اگر میزان روغن و گریس بالاست، یک پیشتصفیه موثر برای حذف آنها قبل از ورود به راکتورهای بیهوازی، کارایی فرآیند را به طور چشمگیری بهبود میبخشد و از مهار باکتریهای متانوژن جلوگیری میکند.

انواع راکتورهای بیهوازی پرکاربرد

- لاگونهای بیهوازی (Anaerobic Lagoons): سنتیترین و ارزانترین روش هستند. آنها به فضای زیادی نیاز دارند و مشکل بوی نامطبوع و تجمع حشرات را ایجاد میکنند. زمان ماند 15 روز و عمق 3 متر برای فاضلاب صنعت قند در این لاگونها توصیه میشود.

- راکتورهای ناپیوسته بیهوازی (Anaerobic Batch Reactor): فرآیندی که در دستههای مشخص انجام میشود.

- راکتورهای بستر ثابت بیهوازی (Anaerobic Fixed-bed Reactors – AFR): از بستر ثابت برای رشد بیوفیلم باکتریایی استفاده میکنند.

- راکتورهای بستر ثابت بیهوازی با جریان رو به بالا (Up-flow Anaerobic Fixed Bed – UAFB): شبیه AFR هستند اما جریان از پایین به بالا است. باکتریها روی صفحات پلاستیکی ثابت رشد میکنند و مواد آلی را تجزیه میکنند.

- راکتورهای پتوی لجن بیهوازی با جریان رو به بالا (Up-flow Anaerobic Sludge Blanket – UASB): یکی از پرکاربردترین و مؤثرترین راکتورها برای فاضلابهای پربار است. برای کسب اطلاعات کامل حتما صفحه تصفیه فاضلاب به روش UASB را مطالعه نمایید.

- مراحل فرآیند UASB:

- ورود فاضلاب: فاضلاب از پایین راکتور وارد میشود.

- لایه لجن فعال: در پایین راکتور یک لایه لجن فعال (پتوی لجن) گرانوله تشکیل میشود که حاوی باکتریهای بیهوازی است. این باکتریها از مواد آلی موجود در فاضلاب تغذیه میکنند.

- تجزیه مواد آلی و تولید بیوگاز: مواد آلی توسط باکتریها تجزیه شده و متان و دیاکسید کربن (بیوگاز) تولید میشود.

- جداسازی گاز، مایع، جامد (GLS): بیوگاز و فاضلاب تصفیه شده به سمت بالا حرکت میکنند. یک جداکننده سه فاز (GLS) گازها را از مایع و جامد جدا میکند.

- خروج بیوگاز و پساب: بیوگاز از بالای راکتور خارج شده و پساب تصفیه شده نیز از خروجی جداگانه خارج میشود.

- مزایای UASB: راندمان بالا در حذف COD/BOD، تولید بیوگاز، تولید لجن کمتر، پایداری خوب.

- معایب: حساسیت به شوکهای آلی و سمی، نیاز به راهاندازی اولیه و زمانبر.

- مراحل فرآیند UASB:

ب) تصفیه هوازی (Aerobic Treatment):

در این فرآیند، مواد آلی در حضور اکسیژن توسط میکروارگانیسمها تجزیه میشوند. برای اطلاعات کامل حتما صفحه تصفیه فاضلاب به روش هوازی را مطالعه نمایید.

- مزایا:

- حذف کاملتر مواد آلی و مواد مغذی: قادر به حذف کاملتر BOD، COD و نیتروژن هستند.

- کاهش بو: معمولاً مشکلات بوی نامطبوع کمتری نسبت به بیهوازی دارند.

- معایب:

- مصرف انرژی بالا: نیاز به انرژی زیادی برای تأمین اکسیژن (هوادهی) دارند. یک شرکت در آمریکای شمالی برای تصفیه 20,000 گالن در روز به بیش از 600 اسب بخار انرژی نیاز داشت.

- تولید لجن بالا: میزان لجن تولیدی به مراتب بیشتر از روشهای بیهوازی است که هزینههای دفع لجن را افزایش میدهد.

- حساسیت به نوسانات: فرآیندهای هوازی به نوسانات بار BOD و غلظت MLSS (جامدات معلق فعال مخلوط) حساس هستند.

- چالش فصلی: صنعت قند فصلی است و این موضوع حفظ کشت میکروبی و MLSS مطلوب را در دورههای تعطیلی کارخانه دشوار میکند. نیاز به بذرپاشی مجدد لاگونها قبل از شروع هر فصل crushing (حدود 5 تا 10 درصد وزنی از پساب خانگی) برای اطمینان از عملکرد رضایتبخش ضروری است.

✅ نکته طلایی: برای مقابله با چالشهای فصلی بودن صنعت قند و حفظ عملکرد سیستمهای بیولوژیکی، استفاده از استراتژیهای موثر برای نگهداری کشت میکروبی در طول دوره غیرفعال و بذرپاشی مجدد با مواد فعال در ابتدای فصل، حیاتی است. این کار به پایداری فرآیند تصفیه کمک میکند.

انواع راکتورهای هوازی پرکاربرد

- لاگونهای هوادهی (Aerated Lagoons): نیاز به زمان ماند و فضای کمتری نسبت به لاگونهای سنتی دارند، اما مصرف اکسیژن و HRT همچنان بالاست. عمق 1 متر و زمان ماند 15 روز برای لاگونهای هوازی پیشنهاد شده است.

- لجن فعال (Activated Sludge Process): یک روش متداول و کارآمد برای حذف بار آلی است. این روش کنترلهای زیادی را شامل میشود و به دقت بالایی در بهرهبرداری نیاز دارد. نگهداری غلظت MLSS و کنترل نسبت غذا به میکروارگانیسم (F/M ratio) برای حفظ کارایی آن بسیار مهم است.

- فیلترهای چکنده (Trickling Filters): روشی دیگر برای تصفیه بیولوژیکی هستند که در آنها فاضلاب بر روی بستری از محیط فیلتر ریخته میشود که میکروارگانیسمها روی آن رشد کردهاند. مشکلات عملیاتی آنها کمتر از لجن فعال است، اما نگهداری توزیعکنندههای گردان میتواند چالشبرانگیز باشد.

- سیستمهای ترکیبی بیهوازی-هوازی (Anaerobic-Aerobic Combined Systems): برای حذف کامل ترکیبات آلی بسیار مؤثر هستند، اما مطالعات کمتری در این زمینه در دسترس است و نیاز به تحقیقات بیشتری دارند.

✅ نکته طلایی: استفاده از سیستمهای ترکیبی بیهوازی-هوازی، بهینهترین راهکار برای دستیابی به حداکثر حذف آلایندهها است. بخش بیهوازی بار آلی بالا را کاهش میدهد و انرژی تولید میکند، در حالی که بخش هوازی مواد آلی باقیمانده و مواد مغذی را حذف میکند و به کیفیت نهایی پساب کمک میکند.

اگر بهدنبال طراحی و اجرای سیستم تصفیه فاضلاب صنعتی با بالاترین استانداردها هستید، شرکت مهندسی فراب زیست فراز با سالها تجربه موفق در پروژههای مرتبط با صنایع قند و شکر، آماده ارائه راهکارهای تخصصی در ظرفیتهای مختلف و با بهرهگیری از جدیدترین فناوریها و مهندسین مجرب است. برای دریافت مشاوره تخصصی و انتخاب بهترین پکیج تصفیه فاضلاب، همین حالا با ما تماس بگیرید. تلفن: 88775033-021

تصفیه فیزیکوشیمیایی (Physico-Chemical Treatment)

این روشها اغلب به عنوان پیشتصفیه برای کاهش TSS یا به عنوان پستصفیه برای تکمیل فرآیندهای بیولوژیکی یا حذف آلایندههایی که توسط روشهای بیولوژیکی به راحتی حذف نمیشوند (مانند فلزات سنگین، رنگ و روغن و گریس) استفاده میشوند.

- انعقاد/لختهسازی (Coagulation/Flocculation): با افزودن مواد منعقدکننده (مانند مواد شیمیایی) ذرات معلق، کلوئیدی و محلول به لختههای بزرگتر تبدیل میشوند که سپس با تهنشینی یا فیلتراسیون حذف میشوند. این روش برای حذف روغن و گریس نیز مفید است.

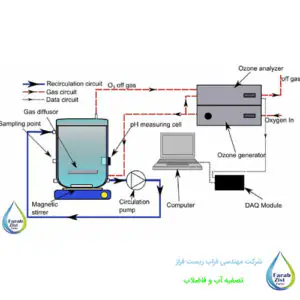

- اکسیداسیون شیمیایی (Chemical Oxidation): شامل تزریق مواد شیمیایی با خاصیت اکسیدکننده (مانند ازن و پراکسید هیدروژن) به فاضلاب برای تجزیه مواد آلی و کاهش COD است.

- تهنشینی شیمیایی (Chemical Precipitation): با افزودن مواد رسوبگیر (مانند هیدروکسید سدیم) میتوان فلزات سنگین و سایر مواد سنگین را به شکل رسوب جدا کرد. این روش میتواند pH فاضلاب را نیز تنظیم کند.

- فرآیندهای غشایی (Membrane Processes): مانند اولترافیلتراسیون (UF) و اسمز معکوس (RO) برای حذف دقیقتر ذرات، مواد آلی و نمکها استفاده میشوند، به ویژه در کاربردهای بازیافت آب.

- جذب سطحی (Adsorption): برای حذف آلایندههای خاص مانند رنگ یا ترکیبات آلی مقاوم استفاده میشود.

✅ نکته طلایی: استفاده از فرآیندهای فیزیکوشیمیایی در مراحل پایانی تصفیه میتواند به عنوان یک “پالش نهایی” عمل کند. این مرحله تضمینکننده کیفیت پساب برای اهداف بازیافت یا تخلیه مستقیم به محیط زیست است و اطمینان حاصل میکند که هیچ آلاینده باقیماندهای استانداردهای نهایی را نقض نمیکند.

فناوریهای نوین و پیشرفته در تصفیه پساب کارخانجات قند و شکر

- فناوری پیل سوختی میکروبی (Microbial Fuel Cell – MFC) / فناوری تصفیه بیوالکتروشیمیایی (BioElectrochemical Treatment Technology – BETT®):

- این فناوری یک رویکرد پیشگامانه است که انرژیزا یا حداقل خنثی از نظر انرژی است.

- مکانیزم: در راکتورهای BETT، ترکیبات آلی موجود در فاضلاب به صورت بیوالکتروشیمیایی به دیاکسید کربن محلول (بیکربنات)، آب جدید و جریان برق DC تبدیل میشوند.

- مزایا:

- کاهش چشمگیر هزینهها: Aquacycl نشان داده است که BETT میتواند هزینههای مدیریت فاضلاب را تا 20-60% نسبت به روشهای کنونی کاهش دهد.

- ردپای کوچک: راهکاری با ردپای فیزیکی کوچک است.

- تصفیه مستقیم فاضلابهای پربار: قادر به تصفیه مستقیم فاضلابهای آلی با COD تا 300,000 میلیگرم در لیتر و TSS تا 30,000 میلیگرم در لیتر در طیف وسیعی از دماها (10 تا 50 درجه سانتیگراد) است.

- بهرهوری انرژی بالا: بسیار کارآمدتر از سایر فناوریها به دلیل عملیات با فشار و دبی پایین است.

- تولید لجن ناچیز: در مقایسه با روشهای سنتی، تولید زیست توده (لجن) بسیار محدود است (فقط 0.03 تا 2.5% از COD حذف شده).

- بازیابی انرژی: میتواند تا 1.6 کیلووات ساعت بر کیلوگرم COD حذف شده انرژی خالص بازیابی کند که قابل مقایسه با هاضمهای بیهوازی همراه با تبدیل متان به برق است.

- کنترل و نظارت از راه دور: عملیات و نگهداری را ساده میکند.

- کاربردها به عنوان پیش تصفیه:

- تخلیه مستقیم به تأسیسات شهری: با کاهش COD، TSS، رنگ و نیتروژن، امکان تخلیه مستقیم به فاضلاب شهری با حداقل عوارض و انطباق با مجوزها را فراهم میکند.

- کوچکسازی و کاهش بوی لاگونهای بیهوازی: با کاهش پیچیدگی و نوسانات زنجیرههای کربن، لاگونها و هاضمهای بیهوازی عملکرد پایدارتر، نیاز عملیاتی کمتر، زمان تصفیه بهتر و تولید متان بالاتری خواهند داشت.

- بهینهسازی تصفیه هوازی: با کاهش بار آلی ورودی، اندازه تأسیسات، هزینههای انرژی، تولید زیستتوده و شوکهای غلظتی را کاهش میدهد.

✅ نکته طلایی: فناوری BETT نه تنها یک راهکار کارآمد برای تصفیه فاضلابهای پربار است، بلکه با قابلیت تولید انرژی و کاهش چشمگیر لجن، از لحاظ اقتصادی و محیط زیستی یک تغییر دهنده بازی محسوب میشود. این فناوری میتواند صنعت قند را به سمت پایداری بیشتر سوق دهد.

نمونههای عملی از کاربرد BETT

- تولیدکننده شیرینیجات: یک واحد نمایشی 12 راکتوری BETT برای تصفیه 160 گالن در روز فاضلاب با محتوای قند بسیار بالا (COD 100,000 تا 300,000 میلیگرم در لیتر) نصب شد. این واحد توانست 10% COD را در زمان ماند 4 ساعت حذف کند (18,377 میلیگرم در لیتر) و برق کافی برای جبران 50% از کل تقاضای انرژی واحد را تولید کند.

- تولیدکننده نوشیدنیهای غیرالکلی: برای فاضلاب با COD 65,000 تا 150,000 میلیگرم در لیتر، راکتورهای BETT نرخ حذف 2,900 میلیگرم در لیتر در روز را نشان دادند که دو برابر نرخ حذف آب قندی بود. این فناوری منجر به 10-30% صرفهجویی در هزینههای مدیریت فاضلاب شد.

- پالایشگاه شکر: با افزایش تولید، این پالایشگاه با 100-150% افزایش در حجم پساب مواجه شد که منجر به نقض مجوز و نیاز به حمل 50% از فاضلاب شد. پس از تحلیل، مشخص شد که با استفاده از BETT برای کاهش 87.5% کربن، نیتروژن، رنگ و TSS، میتوان 50% در هزینهها صرفهجویی کرد و نیاز به حمل و نقل را برطرف نمود.

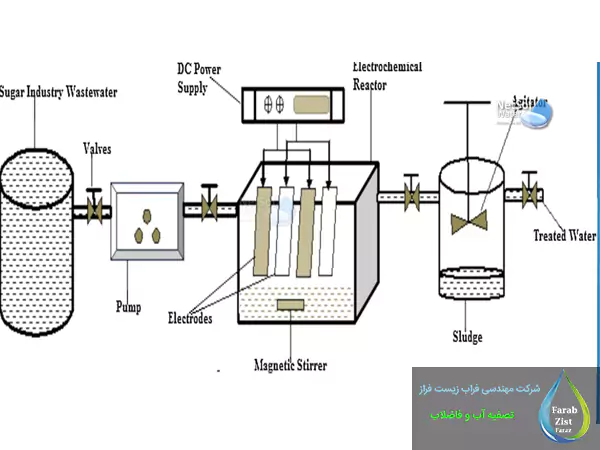

- تصفیه الکتروشیمیایی (Electro-chemical Treatment):

- یک فناوری نوظهور که شامل الکترواکسیداسیون، الکتروانعقاد و الکتروفلوتاسیون است.

- الکترواکسیداسیون (Electro-Oxidation – EO): مواد آلی به دیاکسید کربن و آب یا سایر اکسیدها توسط اکسیژن فعال الکتروشیمیایی تولید شده یا عوامل اکسیدکننده اکسید میشوند.

- الکتروانعقاد (Electro-Coagulation): هیدروکسیدها و پلیهیدروکسیدهای ماده آند تولید میشوند که آلایندهها را با انعقاد حذف میکنند. این روش اجرای آسان و سریعی دارد، اما الکترودها به مرور دچار خوردگی شده و نیاز به تعویض مداوم دارند.

- الکتروفلوتاسیون (Electro-Flotation): آلایندهها با کمک حبابهای گاز شناور تولید شده در طی الکترولیز حذف میشوند.

- مزایا: سادگی و عدم نیاز به تجهیزات پیشرفته در حذف BOD.

- گرانولهای هوازی (Aerobic Granular Sludge – AGS):

- این فناوری در تصفیه فاضلابهای با BOD بالا و حاوی مواد سمی، بسیار مؤثرتر از سیستمهای لجن فعال سنتی عمل میکند.

- مزایا: کاهش چشمگیر زمان عملیات تصفیه، کاهش فضای مورد نیاز، و کارایی بالا در حذف آلایندههای آلی، نیتروژن و فسفر به صورت همزمان در یک گرانول.

- کاربرد: اغلب در راکتورهای ناپیوسته متوالی (SBR) استفاده میشود.

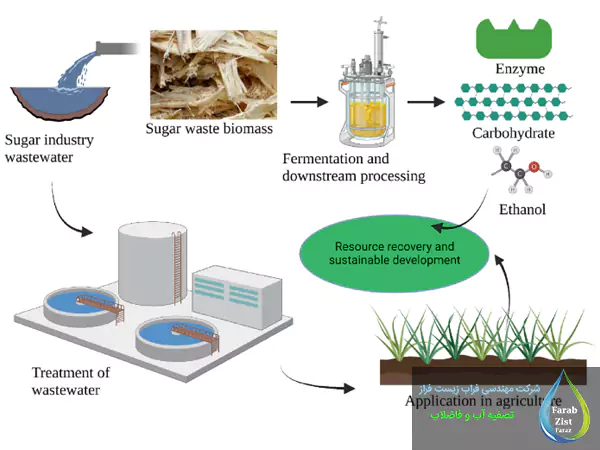

بازیافت و استفاده مجدد از پساب تصفیه شده: راهی به سوی اقتصاد چرخشی

یکی از بزرگترین مزایای تصفیه فاضلاب کارخانجات قند و شکر، امکان بازیافت و استفاده مجدد از آب تصفیه شده است. با توجه به محدودیت منابع آبی در کشورهایی مانند ایران که حدود 20 درصد از منابع آبی آن در صنایع قند و شکر مصرف میشود، بازیافت آب از اهمیت حیاتی برخوردار است.

کاربردهای آب تصفیه شده

- شستشوی سالنها و تجهیزات: آب تصفیه شده میتواند برای تمیز کردن کف کارخانه و ماشینآلات مورد استفاده قرار گیرد.

- سیستمهای خنککننده: استفاده در برجهای خنک کننده و کندانسورها.

- آبیاری: پساب تصفیه شده با کیفیت مناسب، به دلیل داشتن مواد مغذی، میتواند برای آبیاری مزارع نیشکر یا سایر محصولات کشاورزی مجاور استفاده شود. این عمل، علاوه بر صرفهجویی در آب تازه، نیاز به کودهای شیمیایی را کاهش داده و به حفظ منابع فسفات کمک میکند.

- بویلرها (در صورت تصفیه بیشتر): آب تغذیه بویلرها، به ویژه بویلرهای فشار قوی، نیاز به تصفیه بسیار دقیقتری دارد که شامل دمینرالیزاسیون، هوازدایی و کنترل قلیائیت است تا از خوردگی و رسوبگذاری جلوگیری شود.

- کاربردهای فرآیندی غیرحساس: در برخی مراحل فرآیند تولید که نیاز به آب با کیفیت بسیار بالا نیست، میتوان از آب بازیافتی استفاده کرد.

✅ نکته طلایی: سرمایهگذاری در فناوریهای بازیافت آب، به جای دفع صرف، نه تنها به پایداری محیط زیستی کمک میکند، بلکه به عنوان یک منبع آب جایگزین، امنیت آبی صنعت را در برابر نوسانات اقلیمی و محدودیتهای منابع آبی افزایش میدهد. این اقدام، به طور مستقیم به کاهش هزینههای عملیاتی در بلندمدت منجر میشود.

مدیریت لجن و مواد جامد

علاوه بر فاضلاب مایع، صنعت قند مواد جامد و لجن نیز تولید میکند.

- کیک فیلتر (Press Mud): یک زباله جامد از صنعت قند است که از فیلتراسیون رسوبات کلاریفایرها به دست میآید.

- لجن حاصل از تصفیه فاضلاب: از فرآیندهای تصفیه بیولوژیکی و فیزیکوشیمیایی تولید میشود.

- باگاس (Bagasse): پساب فیبری نیشکر که در بویلرها برای تولید بخار استفاده میشود یا در صنایع کاغذ و خمیر مورد استفاده قرار میگیرد.

- ملاس (Molasses): مایع باقیمانده پس از استخراج شکر که معمولاً برای تولید الکل به کارخانههای تقطیر فرستاده میشود.

مدیریت و دفع لجن

- پایدارسازی هوازی (Aerobic Stabilization): برای کاهش حجم و بوی لجن.

- تغلیظ ثقلی (Gravity Thickening): برای افزایش غلظت لجن.

- آبگیری لجن (Sludge Dewatering): با استفاده از روشهایی مانند خشک کردن روی بسترهای لجن خشککن (Sludge Drying Beds) یا فیلتر پرس.

- کاربرد در کشاورزی: لجن تصفیهخانهها و کیک فیلتر (press mud) میتوانند پس از تصفیه و پایدارسازی به عنوان کود آلی و بهبوددهنده خاک در کاربردهای کشاورزی استفاده شوند.

✅ نکته طلایی: مدیریت هوشمندانه لجن، به جای صرفاً دفع آن، میتواند لجن را از یک “زباله” به یک “منبع” تبدیل کند. بازیابی مواد مغذی از لجن و استفاده از آن در کشاورزی، نه تنها هزینههای دفع را کاهش میدهد، بلکه به پایداری خاک و امنیت غذایی کمک شایانی میکند.

چالشها و راهکارهای پیش رو: مقابله با پیچیدگیهای تصفیه پساب صنعت قند

صنعت قند با چالشهای منحصر به فردی در تصفیه فاضلاب مواجه است که نیازمند راهکارهای نوآورانه و جامع است.

- فصلی بودن عملیات: کارخانههای قند و شکر در هند حدود 6 ماه در سال، یا حتی 9 ماه فعالیت میکنند. این فصلی بودن، حفظ سیستمهای بیولوژیکی را در دورههای غیرفعال دشوار میکند. سیستمهای بیولوژیکی باید در طول دوره توقف، به صورت “خفته” باقی بمانند.

- راهکار: بذرپاشی لاگونها قبل از شروع هر فصل (حدود 5 تا 10 درصد وزنی مواد بذر از پساب خانگی) برای حفظ عملکرد ضروری است.

- نوسانات بالای بار آلودگی: فاضلاب صنعت قند دارای نوسانات بسیار زیادی در بار BOD است که میتواند کارایی واحدهای هوادهی طولانیمدت را تحت تأثیر قرار دهد.

- راهکار: استفاده از حوضچههای یکسانسازی جریان و بار (Equalization Basins) قبل از واحدهای تصفیه بیولوژیکی برای کاهش شوکهای آلودگی.

- حفظ کشت میکروبی: حفظ غلظت مطلوب MLSS و کشت میکروبی در فرآیندهای بیولوژیکی، به ویژه در لجن فعال و هوادهی طولانیمدت، در طول دورههای نوسان دشوار است.

- راهکار: طراحی سیستمهای انعطافپذیر که بتوانند با تغییرات بار ورودی سازگار شوند و استفاده از فناوریهایی مانند BETT که از بیوفیلمهای ثابت استفاده میکنند و کمتر به نوسانات حساس هستند.

- فضای مورد نیاز: لاگونهای بیهوازی به زمینهای وسیعی نیاز دارند که برای پالایشگاههای شهری با فضای محدود، غیرعملی است.

- راهکار: استفاده از فناوریهای فشرده مانند UASB، AFR، UAFB یا BETT که ردپای فیزیکی کوچکی دارند و میتوانند در کانتینرهای حمل و نقل مستقر شوند.

- هزینههای عملیاتی: تصفیه هوازی سنتی مصرف انرژی بالایی دارد. حمل و نقل فاضلاب به خارج از سایت نیز بسیار گران است و میتواند به میلیونها دلار در سال برسد.

- راهکار: استفاده از فرآیندهای بیهوازی و BETT که مصرف انرژی کمتری دارند، لجن کمتری تولید میکنند و حتی میتوانند انرژی تولید کنند.

- بوی نامطبوع: بوی ناشی از لاگونها و فرآیندهای بیهوازی (به دلیل سولفید هیدروژن) میتواند منجر به شکایات جامعه و جریمهها شود.

- راهکار: پوشاندن لاگونهای بیهوازی، استفاده از فناوریهایی مانند BETT که بوی کمتری تولید میکنند، و کنترل انتشار بو در مراحل مختلف تصفیه.

✅ نکته طلایی: مواجهه با چالشهای فصلی و نوسانات بار آلودگی نیازمند رویکردی جامع است که شامل بهینهسازی فرآیندهای موجود، ادغام فناوریهای نوین و انعطافپذیری در بهرهبرداری است. استفاده از سیستمهای مدولار و با ردپای کوچک مانند BETT میتواند راه حلی ایدهآل برای کارخانههای با محدودیت فضا باشد.

جمع بندی

تصفیه فاضلاب در صنعت قند و شکر دیگر یک گزینه نیست، بلکه یک ضرورت حیاتی برای پایداری محیط زیستی و بقای اقتصادی این صنایع است. با توجه به حجم عظیم فاضلاب پربار و آلایندههای خطرناکی که تولید میشود، عدم تصفیه مناسب میتواند پیامدهای جبرانناپذیری برای منابع آبی، خاک و سلامت جوامع محلی به همراه داشته باشد.

با بهرهگیری از پیشرفتهای اخیر در فناوریهای تصفیه، به ویژه رویکردهای بیوالکتروشیمیایی مانند BETT و راکتورهای بیهوازی کارآمد مانند UASB، امکان تصفیه مؤثر فاضلابهای با غلظت بالای قند و COD فراهم شده است. این فناوریها نه تنها بار آلودگی را به طور چشمگیری کاهش میدهند، بلکه با تولید انرژی و کاهش چشمگیر تولید لجن، به کاهش هزینههای عملیاتی و ایجاد ارزش افزوده برای صنایع کمک میکنند.

فراتر از انطباق با مقررات، تصفیه فاضلاب فرصتی برای بازیافت آب، بازیابی مواد مغذی و تبدیل “زباله” به “منابع” فراهم میآورد. این رویکرد چرخشی، نه تنها به حفظ محیط زیست کمک میکند، بلکه به صنایع قند و شکر اجازه میدهد تا به عنوان بازیگران مسئولیتپذیر در اقتصاد جهانی عمل کنند و به سوی آیندهای پایدارتر حرکت کنند.

فراب زیست فراز | انواع سیستم ها و تجهیزات تصفیه آب و فاضلاب صنعتی

فراب زیست فراز | انواع سیستم ها و تجهیزات تصفیه آب و فاضلاب صنعتی