صنعت کاغذ در سطح جهانی به عنوان یکی از صنایع بزرگ با ردپای زیستمحیطی قابل توجه شناخته میشود. این صنعت به طور خاص، مقادیر فراوانی فاضلاب در طول فرآیند تولید خود ایجاد میکند.

در میان صنایع موجود در جهان، صنایع کاغذسازی در کنار صنایعی نظیر خودروسازی، نفت و پتروشیمی و فولادسازی، به عنوان بزرگترین صنایع مصرفکننده آب و تولیدکننده فاضلاب محسوب میشوند. این امر بر اهمیت حیاتی اجرای استراتژیهای تصفیه فاضلاب مؤثر و پایدار در صنعت کاغذ برای کاهش اثرات زیستمحیطی آن بر منابع آب و اکوسیستمها تأکید دارد.

تخلیه فاضلاب تصفیه نشده از این صنایع خطرات زیستمحیطی شدیدی را برای گیاهان، جانوران، اکوسیستمها و در نهایت سلامت انسان به همراه دارد، که این امر لزوم رعایت مقررات سختگیرانه و استانداردهای جهانی را برجسته میسازد.

هدف از این مقاله، تحلیل فرآیند تولید کاغذ، شناسایی آلایندههای کلیدی موجود در فاضلاب، بحث در مورد روشهای مختلف تصفیه (اعم از رایج و پیشرفته)، تشریح مقررات زیستمحیطی و استانداردهای تخلیه در ایران، و ارائه مطالعات موردی مرتبط برای ارائه بینشهای عملی است. دامنه این گزارش شامل بررسی دقیق کل فرآیند تصفیه فاضلاب مختص تولید کاغذ، با تمرکز ویژه بر زمینه ایران و مقایسههای مربوطه بینالمللی میباشد. ساختار این گزارش به گونهای تنظیم شده است که ابتدا فرآیند تولید کاغذ و مقوا و ویژگیهای فاضلاب حاصل از آن تشریح میشود، سپس به روشهای رایج و پیشرفته تصفیه پرداخته میشود، در ادامه ملاحظات زیستمحیطی و مقررات در ایران مورد بررسی قرار میگیرد، و در نهایت با ارائه مطالعات موردی و نتیجهگیری، یک دیدگاه جامع در این زمینه ارائه میگردد.

فرآیند تولید کاغذ و ویژگیهای فاضلاب تولیدی آن

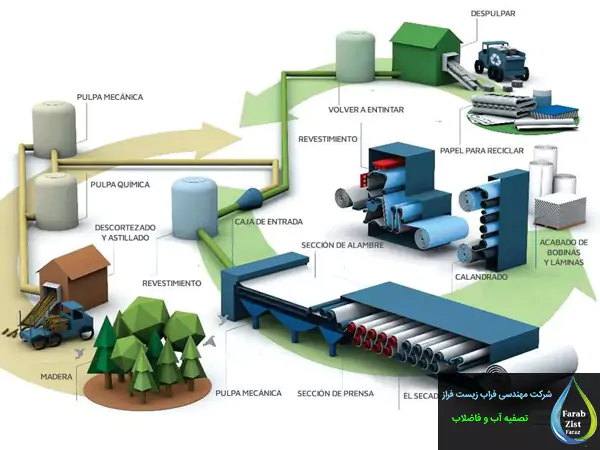

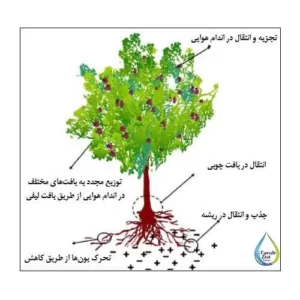

تولید کاغذ و مقوا شامل مراحل مختلف و متعددی است که درک آنها برای شناخت ماهیت و منشأ آلایندههای موجود در فاضلاب ضروری است. این مراحل به طور کلی شامل آمادهسازی مواد اولیه، تولید خمیر، فرآوری خمیر، ساخت کاغذ و مراحل تکمیلی میباشد. در مرحله آمادهسازی مواد اولیه، از چوب درختان (غالباً سوزنیبرگان مانند کاج و صنوبر، و پهنبرگان مانند اکالیپتوس) یا کاغذهای بازیافتی و همچنین الیاف غیرچوبی (مانند باگاس، کنف، ساقه برنج و گندم) استفاده میشود. انتخاب نوع ماده اولیه تأثیر قابل توجهی بر ویژگیها و حجم فاضلاب تولیدی دارد. برای مثال، فرآوری کاغذ بازیافتی شامل مرحله جوهرزدایی است که آلایندههای خاصی را وارد فاضلاب میکند.

تولید خمیر (پالپینگ) به دو روش اصلی شیمیایی و مکانیکی انجام میشود. در روش شیمیایی (مانند فرآیندهای کرافت و سولفیت)، از محلولهای قلیایی یا سولفیت برای حل کردن لیگنین (ماده چسبنده الیاف چوب) استفاده میشود که منجر به تولید فاضلاب بسیار آلودهای به نام لیکور سیاه میگردد. روشهای مکانیکی (مانند خمیرسازی زمینی و ترمومکانیکی) از نیروی مکانیکی برای جدا کردن الیاف استفاده میکنند و معمولاً کیفیت کاغذ پایینتری تولید میکنند اما فاضلاب کمتری تولید میشود.

پس از تولید خمیر، مراحل فرآوری خمیر شامل شستشو، غربالگری و سفیدسازی (با استفاده از روشهای مبتنی بر کلر یا اکسیژن) انجام میشود. فرآیندهای سفیدسازی، به ویژه آنهایی که از کلر استفاده میکنند، منابع مهمی از آلایندههای آلی پایدار (POPs) مانند دیوکسینها و فورانها هستند و نگرانیهای زیستمحیطی را افزایش میدهند. در مرحله ساخت کاغذ، خمیر رقیق شده بر روی توری متحرک ریخته میشود تا آب آن گرفته شده و ورق کاغذ تشکیل شود. سپس ورق کاغذ از میان غلتکهای فشاری و خشککن عبور میکند. در مراحل تکمیلی، ممکن است کاغذ برای بهبود خواص آن (مانند قابلیت چاپ یا مقاومت در برابر آب) پوشش داده شود.

آلاینده های موجود در پساب صنایع کاغذ سازی

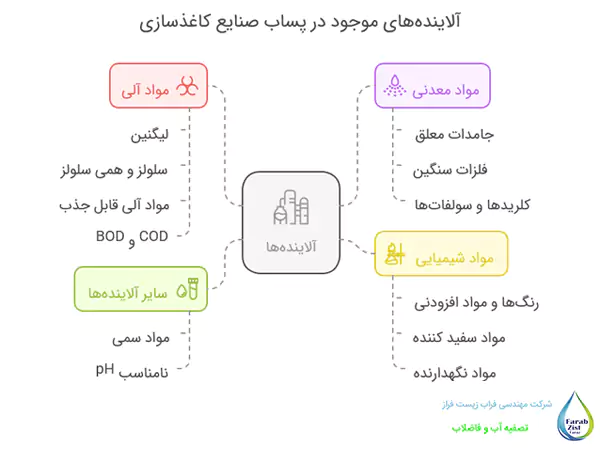

فاضلاب کارخانجات تولید کاغذ حاوی طیف گستردهای از آلایندهها است که میتواند تأثیرات مخربی بر محیط زیست داشته باشد. این آلایندهها به طور کلی به دستههای زیر تقسیم میشوند:

- مواد آلی:

- لیگنین: یک پلیمر پیچیده موجود در دیواره سلولی گیاهان که در فرآیند تولید خمیر کاغذ جدا میشود.

- سلولز و همی سلولز: باقیماندههای الیاف گیاهی که در فرآیند تولید کاغذ از بین نمیروند.

- مواد آلی قابل جذب (AOX): ترکیبات آلی کلردار که در فرآیند سفید کردن خمیر کاغذ تولید میشوند.

- اکسیژن خواهی بیوشیمیایی (BOD) و اکسیژن خواهی شیمیایی (COD): نشاندهنده مقدار مواد آلی موجود در فاضلاب که برای تجزیه آنها به اکسیژن نیاز است.

- مواد معدنی:

- جامدات معلق (SS): الیاف ریز، خاک رس و سایر ذرات معلق در فاضلاب.

- فلزات سنگین: مانند جیوه، سرب، کادمیوم و کروم که میتوانند از مواد اولیه یا مواد شیمیایی مورد استفاده در فرآیند تولید کاغذ وارد فاضلاب شوند.

- کلریدها و سولفاتها: نمکهای معدنی که میتوانند از مواد شیمیایی مورد استفاده در فرآیند تولید کاغذ وارد فاضلاب شوند.

- مواد شیمیایی:

- رنگها و مواد افزودنی: مواد شیمیایی مورد استفاده در فرآیند رنگرزی و تولید کاغذهای خاص.

- مواد سفید کننده: مانند کلر و دیاکسید کلر که در فرآیند سفید کردن خمیر کاغذ استفاده میشوند.

- مواد نگهدارنده: مواد شیمیایی مورد استفاده برای جلوگیری از رشد میکروارگانیسمها در کاغذ.

- سایر آلایندهها:

- مواد سمی: مانند فنلها، سیانیدها و اسیدهای رزینی که میتوانند از مواد اولیه یا مواد شیمیایی مورد استفاده در فرآیند تولید کاغذ وارد فاضلاب شوند.

- pH نامناسب: فاضلاب صنایع کاغذسازی میتواند pH نامناسب داشته باشد که برای آبزیان مضر است.

تأثیرات زیستمحیطی آلایندهها:

- کاهش اکسیژن محلول در آب و آسیب به آبزیان

- آلودگی خاک و آبهای زیرزمینی

- تغییر رنگ و بوی آبهای پذیرنده

- آسیب به اکوسیستمهای آبی و زمینی

با توجه به تنوع آلایندههای موجود در فاضلاب صنایع کاغذسازی، تصفیه مناسب این فاضلاب قبل از تخلیه به محیط زیست ضروری است.

جدول زیر ویژگیهای معمول فاضلاب تصفیه نشده کارخانه کاغذسازی را خلاصه میکند:

| پارامتر | محدوده معمول |

| TSS (جامدات معلق کل) | 300 – 5000 mg/L |

| COD (نیاز شیمیایی به اکسیژن) | 8000 – 22000 mg/L |

| BOD (نیاز بیولوژیکی به اکسیژن) | 2500 – 14000 mg/L |

| pH | 4 – 10 |

| رنگ | بالا |

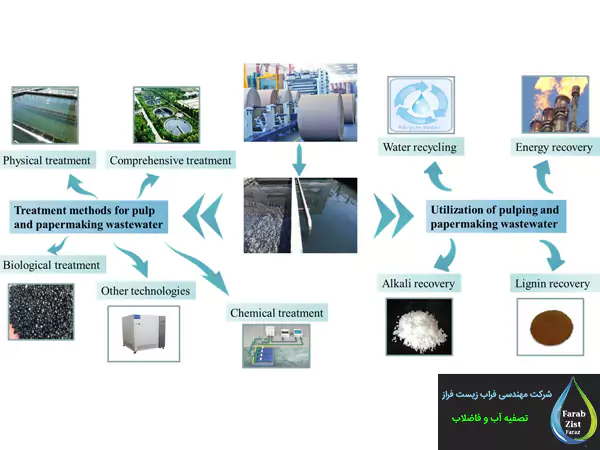

روشهای رایج تصفیه فاضلاب در صنعت کاغذ و مقوا

صنعت کاغذ از طیف وسیعی از روشهای تصفیه فاضلاب برای حذف آلایندهها و کاهش اثرات زیستمحیطی استفاده میکند. این روشها معمولاً به سه دسته اصلی تقسیم میشوند: تصفیه فیزیکی، تصفیه شیمیایی و تصفیه بیولوژیکی.

تصفیه فیزیکی

روشهای تصفیه فیزیکی عمدتاً برای حذف مواد جامد و درشت از فاضلاب استفاده میشوند و اغلب به عنوان مرحله پیش تصفیه فاضلاب عمل میکنند. این روشها شامل موارد زیر است:

- آشغالگیری: استفاده از توریها و صافیها با اندازههای مختلف برای جداسازی ذرات بزرگ معلق و شناور مانند قطعات چوب، الیاف درشت و سایر مواد زائد.

- تهنشینی و زلالسازی: استفاده از مخازن تهنشینی یا زلالسازها برای جداسازی جامدات معلق سنگینتر از طریق نیروی گرانش.

- شناورسازی: استفاده از روش شناورسازی با هوای محلول (DAF) برای حذف جامدات سبکتر، روغنها و گریس.

- فیلتراسیون: استفاده از فیلترهای شنی یا سایر محیطها برای حذف ذرات معلق باقیمانده.

روشهای تصفیه فیزیکی عمدتاً بر حذف آلایندههای جامد متمرکز هستند و در حذف سایر آلایندهها مانند مواد آلی محلول یا رنگ، کارایی محدودی دارند.

تصفیه شیمیایی

روشهای تصفیه شیمیایی برای حذف مواد محلول و برخی آلایندههای خاص از طریق واکنشهای شیمیایی یا افزودنیها استفاده میشوند. این روشها شامل موارد زیر است:

- انعقاد و لختهسازی: استفاده از مواد شیمیایی (مانند آلوم، کلرید فریک، پلیمرها) برای بیثبات کردن و تجمع ذرات کلوئیدی به منظور حذف آسانتر آنها.

- رسوب شیمیایی: حذف مواد محلول از طریق تبدیل آنها به رسوبات نامحلول.

- خنثیسازی: تنظیم pH فاضلاب به محدوده خنثی.

- گندزدایی: حذف میکروارگانیسمهای بیماریزا با استفاده از کلر، ازن، اشعه ماوراء بنفش یا سایر مواد ضدعفونیکننده.

تصفیه شیمیایی فاضلاب در حذف آلایندههای خاص مانند جامدات معلق، مواد محلول و عوامل بیماریزا مؤثر هستند، اما انتخاب مواد شیمیایی و بهینهسازی دوز آنها برای اثربخشی و مقرون به صرفه بودن بسیار مهم است. نگرانیهایی در مورد تشکیل محصولات جانبی سمی مانند ترکیبات کلردار در طول کلرزنی وجود دارد.

تصفیه بیولوژیکی

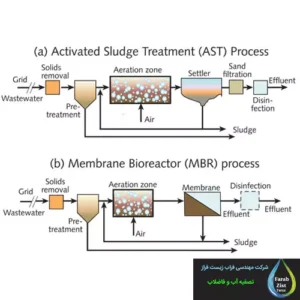

روشهای تصفیه بیولوژیکی از میکروارگانیسمها برای تجزیه آلایندههای آلی استفاده میکنند و در کاهش سطوح BOD و COD بسیار مؤثر هستند. این روشها شامل موارد زیر است:

- فرآیندهای هوازی: استفاده از میکروارگانیسمها در حضور اکسیژن برای تجزیه آلایندههای آلی (لجن فعال، لاگونهای هوادهی، راکتورهای بیوفیلم بستر متحرک (MBBR)). برای اطلاعات کامل به مقاله تصفیه هوازی فاضلاب مراجعه کنید.

- فرآیندهای بیهوازی: استفاده از میکروارگانیسمها در غیاب اکسیژن برای تجزیه آلایندههای آلی، اغلب با تولید بیوگاز به عنوان محصول جانبی (راکتور بستر لجن بیهوازی با جریان رو به بالا (UASB)، راکتور بافلدار بیهوازی (ABR)، لاگونهای بیهوازی). برای اطلاعات کامل به مقاله تصفیه بی هوازی فاضلاب مراجعه کنید.

تصفیه بیولوژیکی برای حذف آلایندههای آلی محلول و کاهش سطوح BOD و COD بسیار مهم است. تصفیه بیهوازی به ویژه برای فاضلاب با بار آلی بالا مناسب است و میتواند مزیت تولید بیوگاز را نیز ارائه دهد.

اگر بهدنبال طراحی و اجرای سیستم تصفیه فاضلاب صنعتی با بالاترین استانداردها هستید، شرکت مهندسی فراب زیست فراز با سالها تجربه موفق در پروژههای مرتبط با صنایع کاغذ و مقوا، آماده ارائه راهکارهای تخصصی در ظرفیتهای مختلف و با بهرهگیری از جدیدترین فناوریها و مهندسین مجرب است. برای دریافت مشاوره تخصصی و انتخاب بهترین پکیج تصفیه فاضلاب، همین حالا با ما تماس بگیرید. تلفن: 88775033-021

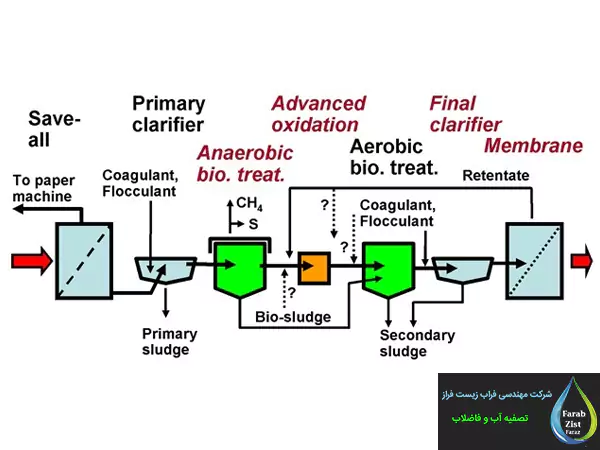

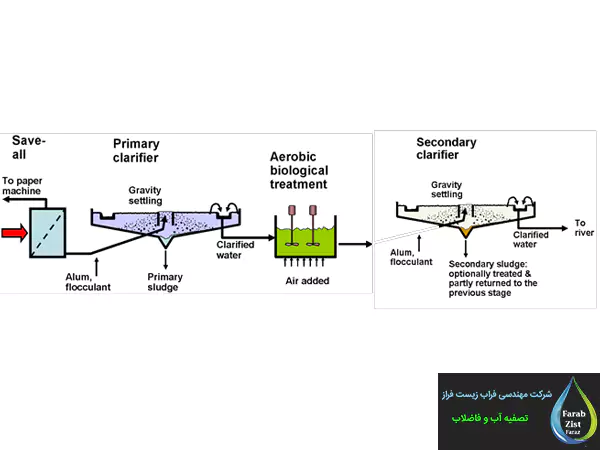

مراحل تصفیه پساب صنعت کاغذ سازی

تصفیه فاضلاب کارخانه های کاغذسازی شامل مراحل مختلفی است که برای حذف آلایندهها و کاهش اثرات زیانبار آن بر محیط زیست انجام میشود. این مراحل بسته به نوع فرآیند تولید کاغذ و میزان آلودگی فاضلاب میتواند متفاوت باشد، اما به طور کلی شامل مراحل زیر است:

- پیش تصفیه (Preliminary Treatment):

- آشغالگیری (Screening): اولین مرحله حذف مواد جامد بزرگ و درشت مانند قطعات چوب، پلاستیک و آشغالها از فاضلاب است. این کار معمولاً با استفاده از توریها و آشغالگیرهای مختلف انجام میشود تا از آسیب رسیدن به تجهیزات بعدی جلوگیری شود.

- دانهگیری (Grit Removal): در این مرحله، مواد سنگین مانند شن و ماسه که ممکن است باعث سایش و خرابی تجهیزات شوند، از فاضلاب جدا میشوند.

- تصفیه اولیه (Primary Treatment):

- تهنشینی (Sedimentation/Clarification): فاضلاب وارد حوضهای بزرگ تهنشینی میشود تا مواد جامد معلق سنگینتر به آرامی تهنشین شوند و لجن تشکیل شود.8 برای افزایش کارایی، ممکن است از زلالسازهایی با صفحات لاملایی استفاده شود، به ویژه برای فاضلابهای با غلظت بالای الیاف.

- شناورسازی با هوای محلول (Dissolved Air Flotation – DAF): برای حذف ذرات معلق سبکتر، روغنها، گریس و الیاف که به خوبی تهنشین نمیشوند، از این روش استفاده میشود. در DAF، حبابهای ریز هوا به فاضلاب تزریق شده و به ذرات میچسبند و آنها را به سطح آب میآورند تا جمعآوری شوند.

- تصفیه ثانویه (Secondary Treatment):

- تصفیه بیولوژیکی (Biological Treatment): در این مرحله از میکروارگانیسمها برای تجزیه مواد آلی محلول و کاهش BOD و COD استفاده میشود.

- فرآیندهای هوازی (Aerobic Processes): میکروارگانیسمها در حضور اکسیژن مواد آلی را تجزیه میکنند. روشهای رایج شامل سیستم لجن فعال، لاگونهای هوادهی و راکتورهای بیوفیلم بستر متحرک (MBBR) است.

- فرآیندهای بیهوازی (Anaerobic Processes): میکروارگانیسمها در غیاب اکسیژن مواد آلی را تجزیه کرده و معمولاً بیوگاز تولید میکنند. راکتورهای UASB (پتوی لجن بیهوازی با جریان رو به بالا) و ABR (راکتور بافلدار بیهوازی) از جمله این روشها هستند.

- تصفیه پیشرفته/ثالثیه (Tertiary/Advanced Treatment):

- فیلتراسیون غشایی (Membrane Filtration): برای حذف ذرات معلق بسیار ریز، باکتریها، ویروسها و برخی مواد محلول از روشهایی مانند میکروفیلتراسیون (MF)، اولترافیلتراسیون (UF)، نانوفیلتراسیون (NF) و اسمز معکوس (RO) استفاده میشود. بیوراکتورهای غشایی (MBR) نیز ترکیبی از تصفیه بیولوژیکی و فیلتراسیون غشایی هستند.

- فرآیندهای اکسیداسیون پیشرفته (Advanced Oxidation Processes – AOPs): برای حذف آلایندههای مقاوم مانند رنگ و ترکیبات آلی کلردار (AOX) از روشهایی مانند ازنزنی، UV/H2O2 و فرآیند فنتون استفاده میشود.

- جذب سطحی (Adsorption): استفاده از موادی مانند کربن فعال برای حذف مواد آلی محلول و رنگ باقیمانده.

- الکترودیالیز (Electrodialysis): برای جداسازی و تغلیظ آلایندههای یونی.

- رسوب شیمیایی (Chemical Precipitation): برای حذف مواد محلول از طریق تبدیل آنها به رسوبات نامحلول.

- گندزدایی (Disinfection):

- در این مرحله نهایی، میکروارگانیسمهای بیماریزا با استفاده از روشهایی مانند کلرزنی، ازنزنی یا اشعه ماوراء بنفش (UV) از بین میروند.

- دفع لجن (Sludge Disposal):

- لجن تولید شده در مراحل مختلف تصفیه جمعآوری شده و پس از آبگیری و پردازشهای لازم، به روشهای مناسب دفع میشود.

انتخاب روشهای تصفیه مناسب بستگی به ویژگیهای فاضلاب، استانداردهای تخلیه و امکانات موجود دارد. بسیاری از کارخانهها از ترکیبی از این روشها برای دستیابی به کیفیت مطلوب پساب استفاده میکنند.

فناوریهای پیشرفته تصفیه فاضلاب برای کارخانههای کاغذ

برای دستیابی به کیفیت بالاتر پساب و امکان استفاده مجدد از آب، جدیدترین روشهای تصفیه فاضلاب در صنعت کاغذ مورد استفاده قرار میگیرند. این فناوریها شامل موارد زیر است:

- فیلتراسیون غشایی:

- میکروفیلتراسیون (MF) و اولترافیلتراسیون (UF): برای حذف جامدات معلق و ماکرومولکولهای بزرگتر.

- نانوفیلتراسیون (NF): برای حذف یونهای چند ظرفیتی، برخی نمکها و مولکولهای آلی کوچکتر.

- اسمز معکوس (RO): برای نمکزدایی و حذف تقریباً تمام مواد جامد محلول، از جمله نمکها و مولکولهای آلی بسیار کوچک.

- بیوراکتورهای غشایی (MBR): ترکیب فیلتراسیون غشایی (UF یا MF) با تصفیه بیولوژیکی.

- Insight: فناوریهای فیلتراسیون غشایی راندمان حذف بالایی را برای آلایندههای مختلف ارائه میدهند و امکان استفاده مجدد از آب و به حداقل رساندن تخلیه زیستمحیطی را فراهم میکنند. MBRها به ویژه با ادغام تصفیه بیولوژیکی و جداسازی غشایی، یک راه حل فشرده و کارآمد ارائه میدهند. انتخاب فناوری غشایی مناسب به آلایندههای خاص موجود و سطح تصفیه مورد نظر برای تخلیه یا استفاده مجدد بستگی دارد.

- فرآیندهای اکسیداسیون پیشرفته (AOPs):

- AOPهای مبتنی بر ازن: استفاده از ازن به تنهایی یا در ترکیب با پراکسید هیدروژن یا UV برای اکسیداسیون ترکیبات آلی مقاوم و حذف رنگ.

- AOPهای مبتنی بر UV: استفاده از اشعه ماوراء بنفش برای افزایش فرآیندهای اکسیداسیون.

- فرآیندهای فنتون و فنتون نوری: استفاده از کاتالیزورهای آهن و پراکسید هیدروژن برای اکسیداسیون.

- Insight: AOPها در حذف آلایندههای آلی مقاوم و دستیابی به سطوح بالای رنگزدایی، که اغلب چالشهایی در تصفیه فاضلاب کارخانه کاغذ هستند، مؤثر میباشند.

- سایر فناوریهای نوظهور:

- الکترودیالیز: برای جداسازی و تغلیظ آلایندههای یونی.

- تکنیکهای جذب سطحی پیشرفته: استفاده از کربن فعال یا سایر جاذبها برای حذف ترکیبات آلی محلول و رنگ.

- فناوری تبلور به کمک فیلتراسیون (FACT): برای حذف کارآمد مواد خاص از طریق تبلور و فیلتراسیون.

- Insight: فناوریهای پیشرفته راهحلهای سفارشی برای حذف آلایندههای خاصی ارائه میدهند که درمان آنها با روشهای معمول دشوار است، و کیفیت آب بالاتری را برای تخلیه یا استفاده مجدد امکانپذیر میسازند، اما اغلب هزینهها و پیچیدگیهای عملیاتی بالاتری دارند.

مقررات زیستمحیطی و استانداردهای تخلیه پساب کارخانههای کاغذ در ایران

ایران دارای چارچوب قانونی و مقرراتی برای حاکمیت بر تخلیه فاضلاب صنعتی است که به طور خاص شامل مقررات قابل اعمال برای صنعت کاغذ نیز میشود. این چارچوب قانونی شامل قوانین کلیدی مانند «قانون مدیریت پسماندها» و «آییننامه جلوگیری از آلودگی آب» میباشد. هدف از این مقررات، جلوگیری از آلودگی آب و تضمین حفاظت از محیط زیست است.

استانداردهای زیستمحیطی خاص برای تخلیه پساب کارخانههای کاغذ و مقواسازی در ایران بر اساس محیط پذیرنده طبقهبندی میشوند. این استانداردها شامل محدودیتهایی برای تخلیه به آبهای سطحی (رودخانهها، دریاچهها، دریا)، آبهای زیرزمینی (چاههای جذبی) و استفاده مجدد از فاضلاب در کشاورزی و آبیاری فضای سبز میباشد. استانداردهای استفاده مجدد در کشاورزی اغلب نسبت به استانداردهای تخلیه به آبهای سطحی سهلگیرانهتر هستند. سازمان حفاظت محیط زیست ایران نقش محوری در تعیین، نظارت و اجرای این استانداردهای زیستمحیطی ایفا میکند.

رعایت این مقررات زیستمحیطی برای کارخانههای کاغذسازی در ایران چالشها و ملاحظات خاصی را به همراه دارد. تصفیه فاضلاب کارخانه کاغذسازی اغلب به دلیل حجم زیاد و ماهیت متنوع آلایندهها پیچیده و چالشبرانگیز است و نیازمند سرمایهگذاری قابل توجه در زیرساختهای تصفیه و فرآیندهای پیچیده و بالقوه پرهزینه میباشد.

جدول زیر استانداردهای زیستمحیطی ایران برای تخلیه پساب کارخانههای کاغذسازی را بر اساس محیط پذیرنده خلاصه میکند :

| پارامتر | تخلیه به آبهای سطحی (mg/L) | تخلیه به چاه جذبی (mg/L) | استفاده در کشاورزی و آبیاری فضای سبز (mg/L) |

| BOD5 | 30 (لحظهای 50) | 30 (لحظهای 50) | 100 |

| COD | 60 (لحظهای 100) | 60 (لحظهای 100) | 200 |

| TSS | 40 (لحظهای 60) | – | 100 |

| pH | 6.5 – 8.5 | 6 – 9 | 6 – 9 |

| روغن و چربی | 10 | 10 | 10 |

| کل کلیفرم (تعداد در 100 میلیلیتر) | 1000 | 1000 | – |

مطالعات موردی تصفیه فاضلاب کارخانههای کاغذ و مقوا

مطالعات موردی از کارخانههای کاغذ سازی در ایران نشان میدهد که روشهای مختلفی برای تصفیه فاضلاب مورد استفاده قرار میگیرد. برخی از این کارخانهها از روشهای انعقاد و لختهسازی برای حذف جامدات معلق و COD استفاده میکنند. در یک مطالعه موردی، استفاده از پلی آلومینیوم کلراید (PAC) و پلیمر کاتیونی در تصفیه فاضلاب صنایع بازیافت کاغذ با هدف بازچرخش آب مورد بررسی قرار گرفت و نتایج نشان داد که این ترکیب در شرایط بهینه میتواند راندمان حذف TSS و COD را به طور مؤثری افزایش دهد.

با این حال، چالشهایی نیز در این زمینه وجود دارد. برای مثال، بزرگترین کارخانه خمیر و کاغذ اصفهان با وجود دستیابی به استانداردهای جهانی در تولید خمیر مقوا و بازیافت ضایعات کاغذ، به دلیل نداشتن سیستم فاضلاب کارآمد، در لیست صنایع آلاینده سازمان حفاظت محیط زیست قرار گرفته است. فاضلاب خطرناک این کارخانه سالهاست که به دلیل جمعآوری در استخرهای عایق نشده به منابع آب زیرزمینی نفوذ میکند و حاوی مواد آلی، نوسانات pH، مواد جامد، فلزات سنگین، مواد سمی با ترکیبات شیمیایی پیچیده، آمونیاک، چربی و روغن، فنلها، سولفیتها، ازت، فسفر، مواد محلول، کلیفرمها، رنگ و کدورت است. نتایج نمونهبرداریها نشان میدهد که مقادیر نیترات، BOD، COD و آلودگی میکروبی در پساب این کارخانه بیشتر از حد مجاز است.

مطالعات موردی بینالمللی نیز بینشهای ارزشمندی را در مورد فناوریهای پیشرفته و استراتژیهای موفق ارائه میدهند. برای مثال، استفاده از راکتورهای IC در تصفیه فاضلاب کارخانه کاغذ در ویتنام نشان داده است که این فناوری میتواند به طور مؤثری COD را حذف کند و در مقایسه با راکتورهای UASB، یک روش سبزتر برای محیط زیست است. همچنین، استفاده از فناوریهای غشایی مانند اسمز معکوس در صنعت کاغذ به منظور کاهش مصرف آب شیرین و تصفیه فاضلاب مورد توجه قرار گرفته است.

نتیجه گیری

صنعت کاغذ با چالشهای زیستمحیطی قابل توجهی در ارتباط با تولید فاضلاب مواجه است. اجرای روشهای تصفیه مؤثر برای کاهش آلودگی و رعایت مقررات زیستمحیطی ضروری است. کارخانههای کاغذسازی در ایران باید با در نظر گرفتن ویژگیهای خاص فاضلاب خود، چارچوب قانونی موجود و نیاز به کارایی عملیاتی، فناوریهای تصفیه مناسب را انتخاب و اجرا کنند.

با توجه به پیچیدگی فاضلاب این صنعت، توصیه میشود که کارخانههای کاغذسازی در ایران از ترکیبی از روشهای تصفیه (فیزیکی، شیمیایی و بیولوژیکی) استفاده کنند. برای حذف جامدات معلق و مواد درشت، روشهای فیزیکی مانند آشغالگیری، تهنشینی و شناورسازی با هوای محلول (DAF) مناسب هستند. برای کاهش بار آلی و حذف مواد محلول، روشهای بیولوژیکی هوازی و بیهوازی میتوانند به طور مؤثری مورد استفاده قرار گیرند. در نهایت، برای دستیابی به کیفیت بالاتر پساب و امکان استفاده مجدد از آب، فناوریهای پیشرفتهای مانند فیلتراسیون غشایی (UF، NF و RO) و فرآیندهای اکسیداسیون پیشرفته (AOPs) میتوانند مورد استفاده قرار گیرند.

با توجه به اهمیت روزافزون استفاده مجدد از آب و بازیابی منابع، کارخانههای کاغذسازی در ایران باید به دنبال فرصتهایی برای پیادهسازی این استراتژیها باشند. تولید بیوگاز از تصفیه بیهوازی و بازیابی مواد ارزشمند از فاضلاب میتواند به کاهش اثرات زیستمحیطی و بهبود پایداری اقتصادی کمک کند.

فراب زیست فراز | انواع سیستم ها و تجهیزات تصفیه آب و فاضلاب صنعتی

فراب زیست فراز | انواع سیستم ها و تجهیزات تصفیه آب و فاضلاب صنعتی