تولید آب با خلوص بالا، که اغلب به عنوان آب مقطر یا آب دیونیزه شناخته میشود، یکی از زیرساختهای حیاتی و غیرقابل جایگزین در صنایع پیشرفته امروزی است. این ماده که در ظاهر ساده به نظر میرسد، در واقع یک حلال مهندسی شده و یک ماده اولیه کلیدی است که فقدان آن میتواند خطوط تولید پیچیده در صنایعی مانند داروسازی، الکترونیک، و تولید انرژی را متوقف کند.

برخلاف آب شهری یا آشامیدنی که حاوی املاح معدنی، یونها، ترکیبات آلی و میکروارگانیسمها است، آب مقطر صنعتی طی فرآیندهای دقیقی تولید میشود تا تقریباً تمام این ناخالصیها از آن حذف شوند. انتخاب روش تهیه آب مقطر صنعتی به طور مستقیم به سطح خلوص مورد نیاز، حجم تولید و ملاحظات اقتصادی بستگی دارد و درک عمیق این فرآیندها برای مهندسان و متخصصان فنی ضروری است.

روشهای اصلی تولید آب مقطر صنعتی

در مقیاس صنعتی، تولید آب خالص فراتر از یک جوشاندن و تقطیر ساده است. این فرآیندها شامل سیستمهای مهندسی پیچیدهای هستند که برای حذف طیف وسیعی از آلایندهها با بالاترین راندمان طراحی شدهاند. اصل اساسی در بسیاری از این روشها، جداسازی مولکولهای آب از ناخالصیهای محلول و معلق است.

این جداسازی میتواند از طریق تغییر فاز (تبخیر و میعان)، فیلتراسیون غشایی در سطح مولکولی یا تبادل شیمیایی یونها صورت گیرد. هر یک از این تکنولوژیها مزایا و محدودیتهای خاص خود را دارند و اغلب برای دستیابی به خلوص نهایی، به صورت ترکیبی در یک زنجیره تصفیه به کار گرفته میشوند.

انتخاب تکنولوژی مناسب به عواملی مانند کیفیت آب ورودی، استاندارد خلوص مورد نیاز خروجی (مثلاً استانداردهای USP برای داروسازی یا ASTM برای آزمایشگاهها) و هزینههای سرمایهگذاری و عملیاتی بستگی دارد. به عنوان مثال، در حالی که تقطیر یک روش کلاسیک و قابل اعتماد برای حذف طیف گستردهای از آلایندهها است، مصرف انرژی بالای آن ممکن است در کاربردهای بزرگ اقتصادی نباشد. از سوی دیگر، اسمز معکوس از نظر انرژی کارآمدتر است اما ممکن است برای حذف کامل برخی آلایندههای کوچک نیاز به مراحل تصفیه تکمیلی داشته باشد.

این فرآیندها برای حذف طیف وسیعی از آلایندهها طراحی شدهاند و اغلب در ترکیب با یکدیگر برای دستیابی به بالاترین سطح خلوص به کار میروند. در ادامه به بررسی تفصیلی این روشها میپردازیم:

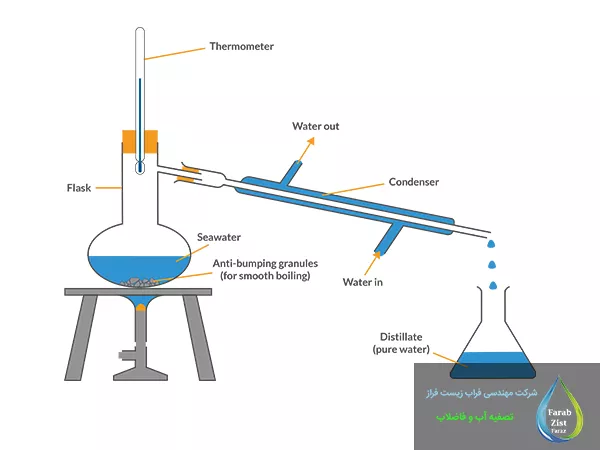

- تقطیر (Distillation):تقطیر، یکی از قدیمیترین و شناختهشدهترین روشها برای خالصسازی آب است و همچنان در صنایع مختلف کاربرد دارد. اصل اساسی این فرآیند، بهرهگیری از تفاوت نقطه جوش آب و ناخالصیهای موجود در آن است.

- فرآیند:

- آب خام در یک محفظه تقطیر حرارت داده میشود. این حرارتدهی معمولاً با استفاده از المنتهای حرارتی یا بخار انجام میشود.

- آب به نقطه جوش میرسد و به بخار تبدیل میشود، در حالی که ناخالصیهای غیرفرار (مانند املاح معدنی، نمکها و فلزات سنگین) به دلیل داشتن نقطه جوش بالاتر، در محفظه باقی میمانند.

- بخار آب خالص به سمت یک کندانسور (خنککننده) هدایت میشود. در کندانسور، بخار با تماس با یک سطح سرد (مانند لولههای حاوی آب خنککننده) خنک شده و دوباره به حالت مایع (آب مقطر) تبدیل میشود.

- آب مقطر جمعآوری شده، عاری از ناخالصیهای اصلی است.

- انواع سیستمهای تقطیر صنعتی:

- تقطیر تکمرحلهای (Single-Stage Distillation): سادهترین نوع تقطیر است که در آن آب یک بار جوشانده و بخار آن میعان میشود.

- تقطیر چندمرحلهای (Multi-Stage Distillation): این روش با استفاده از چندین مرحله جوشاندن و میعان، راندمان انرژی را بهبود میبخشد. گرمای حاصل از میعان بخار در یک مرحله، برای گرم کردن آب در مرحله بعدی استفاده میشود.

- تقطیر با تراکم بخار (Vapor-Compression Distillation): در این روش، بخار آب تولید شده توسط یک کمپرسور فشرده میشود که باعث افزایش دمای آن میشود. سپس این بخار فشرده شده برای جوشاندن آب استفاده میشود. این فرآیند باعث افزایش راندمان حرارتی و کاهش مصرف انرژی میشود.

- مزایا:

- قابلیت حذف طیف وسیعی از آلایندهها، از جمله مواد معدنی، مواد آلی، و میکروارگانیسمها.

- تکنولوژی نسبتاً ساده و قابل اطمینان.

- محدودیتها:

- مصرف انرژی بالا، به ویژه در سیستمهای تکمرحلهای.

- نیاز به رسوبزدایی دورهای برای حذف رسوبات ایجاد شده از ناخالصیها در محفظه تقطیر.

- در صورت عدم کنترل دقیق، ممکن است برخی از مواد فرار (مانند ترکیبات آلی فرار) وارد آب مقطر شوند.

- فرآیند:

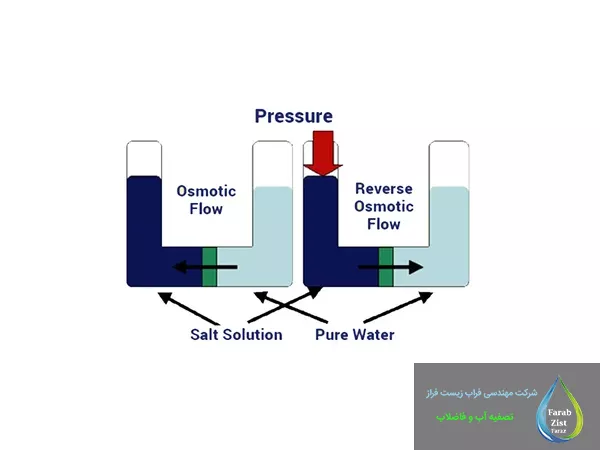

- اسمز معکوس (Reverse Osmosis):روش اسمز معکوس در تصفیه آب (RO) یک فرآیند فیلتراسیون غشایی است که از فشار برای جدا کردن آب خالص از ناخالصیها استفاده میکند. این روش در مقایسه با تقطیر، مصرف انرژی کمتری دارد و به همین دلیل، در بسیاری از صنایع به عنوان یک مرحله پیشتصفیه یا تصفیه اصلی آب استفاده میشود.

- فرآیند:

- آب خام با فشار بالا (معمولاً بین 10 تا 70 بار بسته به کیفیت آب ورودی) به سمت یک غشای نیمهتراوا پمپ میشود.

- این غشا دارای منافذی در مقیاس مولکولی است که به مولکولهای آب اجازه عبور میدهند، اما از عبور یونها، مولکولهای آلی بزرگتر، ذرات معلق، باکتریها و ویروسها جلوگیری میکنند.

- آب خالص (permeate یا محصول) از غشا عبور کرده و جمعآوری میشود.

- بخش باقیمانده از آب حاوی غلظت بالاتری از ناخالصیها (concentrate یا reject) به فاضلاب هدایت میشود.

- انواع غشاهای RO:

- غشاهای پلیآمید (Polyamide): متداولترین نوع غشاها هستند که دارای عملکرد بالا در حذف آلایندهها و عمر طولانی هستند.

- غشاهای استات سلولز (Cellulose Acetate): این غشاها مقاومت بالایی در برابر کلر دارند، اما نسبت به غشاهای پلیآمید، عملکرد کمتری در حذف آلایندهها دارند.

- مزایا:

- مصرف انرژی نسبتاً کم.

- قابلیت حذف طیف گستردهای از آلایندهها، از جمله یونها، ذرات معلق، و برخی مواد آلی.

- نسبتاً آسان برای راهاندازی و نگهداری.

- محدودیتها:

- نیاز به پیشتصفیه برای حذف ذرات معلق و کلر، که میتواند به غشاها آسیب برساند.

- نیاز به تعویض دورهای غشاها.

- عدم توانایی در حذف کامل برخی از آلایندههای کوچک و مواد آلی خاص.

- تولید جریان پساب (reject) با غلظت بالای آلایندهها.

- فرآیند:

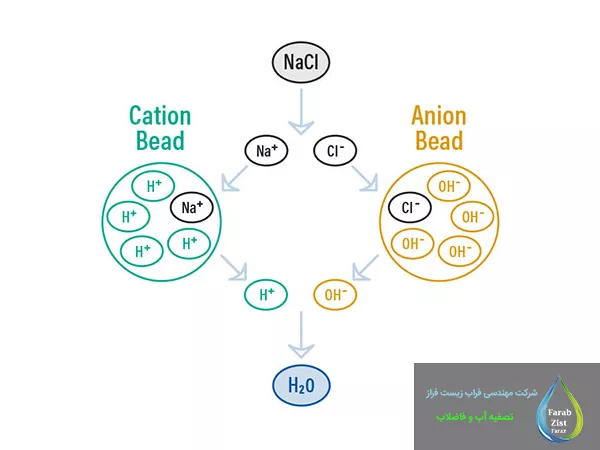

- تبادل یونی (Deionization):فرآیند تبادل یونی یا دیونیزاسیون (DI)، برای حذف یونهای محلول در آب استفاده میشود. این روش معمولاً به عنوان یک مرحله تکمیلی پس از اسمز معکوس یا تقطیر استفاده میشود تا به بالاترین سطح خلوص دست یافت.

- فرآیند:

- آب از بسترهایی عبور میکند که حاوی رزینهای تبادل یونی هستند. این رزینها پلیمرهایی با بار الکتریکی هستند که میتوانند یونهای موجود در آب را جذب و با یونهای دیگری جایگزین کنند.

- رزینهای کاتیونی: یونهای با بار مثبت (کاتیونها) مانند کلسیم (Ca2+), منیزیم (Mg2+), سدیم (Na+), و پتاسیم (K+) را جذب کرده و با یون هیدروژن (H+) جایگزین میکنند.

- رزینهای آنیونی: یونهای با بار منفی (آنیونها) مانند کلرید (Cl-), سولفات (SO42-), و نیترات (NO3-) را جذب کرده و با یون هیدروکسید (OH-) جایگزین میکنند.

- یونهای H+ و OH- با یکدیگر ترکیب شده و مولکول آب خالص (H2O) را تشکیل میدهند.

- انواع سیستمهای تبادل یونی:

- بسترهای جداگانه (Separate Beds): در این سیستم، آب ابتدا از یک بستر رزین کاتیونی و سپس از یک بستر رزین آنیونی عبور میکند.

- بسترهای مختلط (Mixed Beds): رزینهای کاتیونی و آنیونی در یک بستر مخلوط شدهاند. این سیستمها معمولاً آب با خلوص بالاتری تولید میکنند، اما احیای آنها پیچیدهتر است.

- مزایا:

- قابلیت تولید آب با بالاترین درجه خلوص (مقاومت الکتریکی نزدیک به 18.2 مگااهم-سانتیمتر).

- بهطور مؤثر یونهای محلول را حذف میکند.

- محدودیتها:

- عدم توانایی در حذف مواد آلی غیر یونی و ذرات معلق.

- نیاز به احیای دورهای رزینها (با استفاده از اسیدها و بازها).

- میتواند مستعد رشد باکتریها باشد، بنابراین نیاز به ضدعفونی کردن دورهای دارد.

- بسته به نوع رزین، می تواند مواد شیمیایی را به آب اضافه کند.

- فرآیند:

- سایر روشهای تصفیه (Complementary Technologies):علاوه بر روشهای اصلی ذکر شده، تکنولوژیهای دیگری نیز برای بهبود کیفیت آب مقطر و حذف آلایندههای خاص استفاده میشوند:

- فیلتراسیون کربنی (Carbon Filtration): برای حذف کلر، ترکیبات آلی، طعم و بو از آب استفاده میشود.

- فیلتراسیون با میکروفیلترها (Microfiltration) و اولترافیلترها (Ultrafiltration): برای حذف ذرات معلق، باکتریها و ویروسها استفاده میشود.

- ضدعفونی با اشعه فرابنفش (UV Disinfection): برای از بین بردن میکروارگانیسمها در آب استفاده میشود.

- ازنزنی (Ozonation): برای اکسیداسیون مواد آلی و ضدعفونی آب استفاده میشود.

- تراوش آب (Water Vapour): در این روش آب به صورت مستقیم تبخیر و سپس میعان میشود، مشابه تقطیر، اما با راندمان بالاتر.

در بسیاری از سیستمهای صنعتی، ترکیبی از این روشها برای دستیابی به آب با کیفیت مورد نیاز استفاده میشود. انتخاب ترکیب مناسب به عوامل مختلفی مانند کیفیت آب ورودی، استانداردهای خلوص مورد نیاز و هزینههای عملیاتی بستگی دارد.

تقطیر (Distillation)

تقطیر، فرآیندی است که از دیرباز برای خالصسازی آب مورد استفاده قرار گرفته و همچنان در بسیاری از صنایع، به ویژه در تولید آب با خلوص بالا برای کاربردهای آزمایشگاهی و دارویی، کاربرد دارد. در این روش، آب خام تا نقطه جوش حرارت داده میشود تا به بخار تبدیل شود.

از آنجایی که ناخالصیهای موجود در آب، مانند نمکها، مواد معدنی و سایر مواد غیرفرار، دارای نقطه جوش بالاتری نسبت به آب هستند، در ظرف باقی میمانند. بخار آب خالص، پس از تشکیل، به یک کندانسور هدایت میشود، جایی که با خنک شدن، دوباره به حالت مایع در میآید و به این ترتیب آب مقطر تولید میشود.

- مراحل تقطیر:

- گرمایش: آب خام در یک ظرف (boiling chamber) تا نقطه جوش حرارت داده میشود. این گرما میتواند از منابع مختلفی مانند المنتهای حرارتی، بخار یا شعله حاصل شود.

- تبخیر: با رسیدن به نقطه جوش، آب به بخار تبدیل میشود. ناخالصیهای موجود در آب، به دلیل نقطه جوش بالاتر، به صورت مایع باقی میمانند.

- جداسازی: بخار آب تولید شده از ناخالصیها جدا شده و به سمت کندانسور هدایت میشود. در برخی سیستمها، برای بهبود جداسازی، از فیلترهای بخار (vapor filters) یا جداکنندههای قطرات (droplet separators) استفاده میشود.

- میعان: بخار آب در کندانسور با تماس با یک سطح سرد، خنک شده و به آب مایع (آب مقطر) تبدیل میشود. کندانسورها معمولاً از لولههایی تشکیل شدهاند که آب خنککننده از درون آنها عبور میکند.

- جمعآوری: آب مقطر تولید شده جمعآوری و ذخیره میشود.

- سیستمهای تقطیر صنعتی:

- تقطیر تکمرحلهای: این نوع تقطیر، سادهترین شکل فرآیند است که در آن آب یک بار جوشانده و بخار حاصل میعان میشود.

- تقطیر چندمرحلهای (Multi-Stage Distillation): برای افزایش راندمان انرژی، از فرآیند چندمرحلهای استفاده میشود. در این فرآیند، گرمای حاصل از میعان بخار در یک مرحله، برای گرم کردن آب در مرحله بعدی استفاده میشود. این امر باعث کاهش مصرف انرژی میشود.

- تقطیر با تراکم بخار (Vapor-Compression Distillation): در این روش، بخار آب تولید شده فشرده میشود، که باعث افزایش دمای آن میشود. سپس، این بخار فشرده شده برای جوشاندن آب استفاده میشود. این فرآیند باعث افزایش راندمان حرارتی و کاهش مصرف انرژی میشود.

- مزایای تقطیر:

- قابلیت حذف طیف گستردهای از آلایندهها، از جمله مواد معدنی، مواد آلی، و میکروارگانیسمها.

- تولید آب با خلوص بالا، به ویژه برای کاربردهایی که نیازمند کیفیت آب بسیار بالایی هستند.

- تکنولوژی نسبتاً ساده و قابل اطمینان.

- معایب تقطیر:

- مصرف انرژی نسبتاً بالا، به ویژه در سیستمهای تکمرحلهای.

- نیاز به رسوبزدایی دورهای برای حذف رسوبات ایجاد شده از ناخالصیها در محفظه تقطیر.

- در صورت عدم کنترل دقیق، ممکن است برخی از مواد فرار (مانند ترکیبات آلی فرار) وارد آب مقطر شوند.

- کاربردها:

- تولید آب خالص برای مصارف دارویی (آب برای تزریق – WFI).

- تهیه آب با خلوص بالا برای آزمایشگاهها.

- تولید آب مورد نیاز برای صنایع الکترونیک و نیمههادیها.

- تامین آب برای بویلرها و سیستمهای خنککننده.

اسمز معکوس (Reverse Osmosis)

اسمز معکوس (RO) یک فرآیند فیلتراسیون غشایی است که در آن از فشار برای معکوس کردن جهت اسمز طبیعی استفاده میشود. این روش، یکی از پرکاربردترین روشها برای تصفیه آب در مقیاس صنعتی است و در حذف انواع مختلف آلایندهها، از جمله یونها، ذرات معلق، مواد آلی و میکروارگانیسمها، مؤثر است.

شرکت مهندسی فراب زیست فراز یکی از معتبرترین تولید کنندگان دستگاه RO صنعتی در ایران با سابقه بالا محسوب میشود. لطفا برای مشاوره رایگان و اطلاع از جزئیات با کارشناسان تماس بگیرید تلفن: 88775033-021

- اصل اسمز: در اسمز طبیعی، آب (حلال) از ناحیهای با غلظت کم املاح (ناخالصیها) به ناحیهای با غلظت زیاد املاح، از طریق یک غشای نیمهتراوا (membrane) حرکت میکند. این حرکت تا زمانی ادامه مییابد که تعادل اسمزی برقرار شود.

- فرآیند اسمز معکوس: در اسمز معکوس، با اعمال فشار بیشتر از فشار اسمزی طبیعی به سمت آب با غلظت زیاد املاح، جهت حرکت آب معکوس میشود. در این فرآیند، آب خالص (permeate) از غشا عبور میکند، در حالی که ناخالصیها (reject) در سمت دیگر غشا باقی میمانند.

- مراحل اسمز معکوس:

- پیشتصفیه (Pretreatment): آب خام قبل از ورود به سیستم RO، تحت فرآیندهای پیشتصفیه قرار میگیرد. این فرآیندها شامل فیلتراسیون، نرمکردن آب، حذف کلر و سایر آلایندهها است که میتوانند به غشاهای RO آسیب برسانند.

- پمپاژ فشار بالا (High-Pressure Pumping): آب پیشتصفیه شده با استفاده از پمپهای فشار بالا، با فشار زیاد (معمولاً بین 10 تا 70 بار) به سمت غشای RO پمپ میشود.

- جداسازی (Separation): آب تحت فشار از طریق غشای نیمهتراوا عبور میکند. مولکولهای آب از منافذ غشا عبور کرده و آب خالص (permeate) را تشکیل میدهند. ناخالصیها، از جمله یونها، ذرات معلق، مواد آلی و میکروارگانیسمها، توسط غشا مسدود شده و به عنوان پساب (reject) از سیستم خارج میشوند.

- جمعآوری (Collection): آب خالص (permeate) جمعآوری شده و برای استفاده به سیستمهای بعدی (مانند تبادل یونی) هدایت میشود، یا مستقیماً در کاربردهای مورد نظر مورد استفاده قرار میگیرد. پساب (reject) به فاضلاب منتقل میشود.

- اجزای اصلی سیستم RO:

- غشاها (Membranes): قلب سیستم RO هستند و از مواد نیمهتراوا (مانند پلیآمید، استات سلولز) ساخته میشوند. این غشاها دارای منافذی در مقیاس مولکولی هستند که به مولکولهای آب اجازه عبور میدهند، اما از عبور ناخالصیها جلوگیری میکنند.

- پمپ فشار بالا (High-Pressure Pump): برای ایجاد فشار مورد نیاز برای فرآیند اسمز معکوس استفاده میشود.

- محفظههای تحت فشار (Pressure Vessels): غشاها در داخل این محفظهها قرار میگیرند.

- سیستم پیشتصفیه (Pretreatment System): برای محافظت از غشاها و افزایش عمر آنها، از فیلترها، نرمکنندهها و سایر تجهیزات پیشتصفیه استفاده میشود.

- سیستم کنترل و مانیتورینگ (Control and Monitoring System): برای نظارت بر عملکرد سیستم، کنترل فشار و جریان و ارائه اطلاعات در مورد کیفیت آب تولیدی استفاده میشود.

- مزایای اسمز معکوس:

- بهرهوری انرژی بالا: در مقایسه با تقطیر، مصرف انرژی کمتری دارد.

- حذف مؤثر آلایندهها: قابلیت حذف طیف گستردهای از آلایندهها، از جمله یونها، ذرات معلق، مواد آلی و میکروارگانیسمها.

- انعطافپذیری: میتوان از آن در انواع مختلفی از منابع آب (آب شهری، آب شور، آب دریا) استفاده کرد.

- ماژولار بودن: طراحی و توسعه سیستمهای RO را میتوان بر اساس نیاز و حجم تولید، به صورت ماژولار انجام داد.

- معایب اسمز معکوس:

- نیاز به پیشتصفیه: آب خام باید قبل از ورود به سیستم RO، تحت فرآیندهای پیشتصفیه قرار گیرد تا از آسیب به غشاها جلوگیری شود.

- تولید پساب (Reject): تولید پساب با غلظت بالای آلایندهها که نیاز به دفع یا تصفیه دارد.

- نیاز به تعویض دورهای غشاها: غشاها پس از مدتی استفاده، کارایی خود را از دست میدهند و نیاز به تعویض دارند.

- حذف مواد معدنی مفید: اسمز معکوس میتواند مواد معدنی مفید موجود در آب را نیز حذف کند.

- کاربردها:

- تولید آب آشامیدنی از آب شور و آب دریا.

- تصفیه آب صنعتی.

- تولید آب فوق خالص برای صنایع الکترونیک و داروسازی.

- تصفیه فاضلاب.

- تامین آب برای مصارف کشاورزی.

تبادل یونی (Deionization)

تبادل یونی یا دیونیزاسیون (DI) یک فرآیند شیمیایی است که برای حذف یونهای محلول در آب استفاده میشود. این روش، معمولاً به عنوان یک مرحله تکمیلی پس از فرآیندهایی مانند اسمز معکوس یا تقطیر به کار میرود تا به بالاترین سطح خلوص آب دست یافت.

- اصل فرآیند:

- فرآیند DI مبتنی بر استفاده از رزینهای تبادل یونی است. این رزینها، پلیمرهایی با بار الکتریکی هستند که میتوانند یونهای موجود در آب را جذب کرده و با یونهای دیگری جایگزین کنند.

- رزینهای کاتیونی: دارای بار منفی هستند و یونهای با بار مثبت (کاتیونها) مانند کلسیم (Ca2+), منیزیم (Mg2+), سدیم (Na+), و پتاسیم (K+) را جذب کرده و با یون هیدروژن (H+) جایگزین میکنند.

- رزینهای آنیونی: دارای بار مثبت هستند و یونهای با بار منفی (آنیونها) مانند کلرید (Cl-), سولفات (SO42-), و نیترات (NO3-) را جذب کرده و با یون هیدروکسید (OH-) جایگزین میکنند.

- یونهای H+ و OH- که در آب آزاد میشوند، با یکدیگر ترکیب شده و مولکول آب خالص (H2O) را تشکیل میدهند.

- مراحل فرآیند:

- آمادهسازی آب: آب ورودی به سیستم DI، باید از ذرات معلق و مواد آلی حذف شود. این کار معمولاً با استفاده از فیلتراسیون و فیلترهای کربنی انجام میشود.

- عبور از بستر رزینها: آب از بسترهایی که حاوی رزینهای تبادل یونی هستند، عبور میکند. این بسترها میتواند شامل:

- بسترهای جداگانه (Separate Beds): در این حالت، آب ابتدا از یک بستر رزین کاتیونی و سپس از یک بستر رزین آنیونی عبور میکند.

- بسترهای مختلط (Mixed Beds): در این حالت، رزینهای کاتیونی و آنیونی در یک بستر مخلوط شدهاند. بسترهای مختلط، معمولاً آب با خلوص بالاتری تولید میکنند، اما احیای آنها پیچیدهتر است.

- تبادل یونی: در حین عبور آب از بستر رزینها، یونهای موجود در آب با یونهای موجود در رزینها تبادل میشوند. کاتیونها با یونهای هیدروژن (H+) و آنیونها با یونهای هیدروکسید (OH-) جایگزین میشوند.

- تولید آب دیونیزه: یونهای H+ و OH- با یکدیگر ترکیب شده و مولکول آب خالص (H2O) را تشکیل میدهند.

- مانیتورینگ و کنترل: کیفیت آب خروجی با استفاده از سنسورهای هدایت الکتریکی (conductivity) اندازهگیری میشود. همچنین، برای اطمینان از عملکرد صحیح سیستم، پارامترهای دیگری مانند pH و TOC (Total Organic Carbon) نیز اندازهگیری میشوند.

- انواع سیستمهای DI:

- سیستمهای یکبار مصرف (Disposable DI Systems): این سیستمها معمولاً برای کاربردهای کوچک و با حجم کم آب مورد استفاده قرار میگیرند. در این سیستمها، رزینها پس از اشباع شدن، تعویض میشوند.

- سیستمهای احیاشونده (Regenerable DI Systems): این سیستمها برای کاربردهای بزرگتر و با حجم بالای آب مورد استفاده قرار میگیرند. در این سیستمها، رزینها پس از اشباع شدن، با استفاده از اسیدها و بازها (به ترتیب برای رزینهای کاتیونی و آنیونی)، احیا میشوند.

- مزایای تبادل یونی:

- قابلیت تولید آب با بالاترین درجه خلوص (مقاومت الکتریکی نزدیک به 18.2 مگااهم-سانتیمتر).

- حذف مؤثر یونهای محلول از آب.

- فناوری نسبتاً ساده و قابل اطمینان.

- معایب تبادل یونی:

- عدم توانایی در حذف مواد آلی غیر یونی و ذرات معلق.

- نیاز به احیای دورهای رزینها (با استفاده از اسیدها و بازها).

- مستعد رشد باکتریها است، بنابراین نیاز به ضدعفونی کردن دورهای دارد.

- احتمال آزاد شدن مواد شیمیایی از رزینها به آب (بسته به نوع رزین).

- کاربردها:

- تولید آب فوق خالص برای صنایع الکترونیک و نیمههادیها.

- تولید آب با خلوص بالا برای آزمایشگاهها.

- تولید آب برای داروسازی.

- تولید آب برای بویلرهای با فشار بالا.

- تولید آب برای نیروگاهها.

در نظر داشته باشید که فراب زیست فراز انواع سیستم های دیونایزر صنعتی را برای تولید آب دیونایز شده طراحی و اجرا میکند.

کاربرد آب مقطر صنعتی در صنایع مختلف

اهمیت آب با خلوص بالا در صنایع مدرن به قدری است که کیفیت محصول نهایی یا صحت فرآیندهای تولید مستقیماً به آن وابسته است. وجود حتی مقادیر ناچیز از ناخالصیهای یونی یا آلی میتواند منجر به خوردگی تجهیزات، ایجاد رسوب در سیستمهای حرارتی، آلودگی محصولات دارویی، یا ایجاد نقص در قطعات حساس الکترونیکی شود. بنابراین، استفاده از آب مقطر صنعتی یک الزام فنی است، نه یک انتخاب.

هر صنعتی بر اساس نیازهای خاص خود، استانداردهای متفاوتی برای خلوص آب تعریف میکند. به عنوان مثال، در صنعت داروسازی، آب مورد استفاده برای تولید داروهای تزریقی باید علاوه بر خلوص یونی، کاملاً استریل و عاری از اندوتوکسینها باشد. در مقابل، در صنعت خودروسازی، آب مورد استفاده در سیستمهای خنککننده یا باتریها عمدتاً باید عاری از یونهایی باشد که باعث خوردگی یا کاهش عمر باتری میشوند. این تنوع در کاربردها نشاندهنده نقش حیاتی و گسترده این ماده در فناوریهای امروزی است.

صنایع دارویی و پزشکی

در این صنایع، آب مقطر به عنوان “آب برای تزریق” (WFI) و “آب خالص” (Purified Water) طبق فارماکوپهها (مانند USP) تعریف میشود. این آب برای تولید داروها، محلولهای تزریقی، محصولات بیوتکنولوژی و همچنین برای تمیز کردن و استریلیزاسیون تجهیزات پزشکی به کار میرود تا از هرگونه آلودگی میکروبی یا شیمیایی محصول نهایی جلوگیری شود. شرکت فراب زیست فراز یکی از شرکت های پیشرو در تولید دستگاه آبساز دارویی در ایران محسوب میشود.

صنایع الکترونیک و نیمههادیها

تولید ریزپردازندهها و تراشههای حافظه نیازمند محیطی فوقالعاده تمیز است. از آب فوق خالص (Ultrapure Water) برای شستشوی ویفرهای سیلیکونی در مراحل مختلف فرآیند ساخت استفاده میشود. هرگونه ذره یا یون باقیمانده بر روی سطح ویفر میتواند باعث اتصال کوتاه و خرابی کامل قطعه الکترونیکی شود.

نیروگاهها و بویلرهای صنعتی

در نیروگاههای حرارتی و بویلرهای صنعتی، آب برای تولید بخار و به حرکت درآوردن توربینها استفاده میشود. وجود املاح معدنی در آب تغذیه بویلر باعث ایجاد رسوب بر روی لولهها میشود. این رسوب مانند یک عایق حرارتی عمل کرده، راندمان انتقال حرارت را به شدت کاهش میدهد و مصرف سوخت را افزایش میدهد. در موارد حاد، این رسوبات میتوانند باعث افزایش بیش از حد دمای فلز لوله و انفجار بویلر شوند.

تفاوت روشهای تهیه آب مقطر صنعتی

انتخاب بهینهترین روش تولید آب مقطر صنعتی مستلزم درک دقیق تفاوتهای فنی و اقتصادی بین تکنولوژیهای موجود است. هیچ روشی به تنهایی برای تمام کاربردها ایدهآل نیست و اغلب یک سیستم ترکیبی (Hybrid) که از نقاط قوت هر روش بهره میبرد، بهترین نتیجه را ارائه میدهد. عواملی مانند نوع و غلظت آلایندهها در آب خام، میزان خلوص مورد نیاز، حجم تولید روزانه، و هزینههای بلندمدت انرژی و نگهداری، در این تصمیمگیری نقش اساسی دارند.

به عنوان مثال، برای تولید آب آشامیدنی از آب دریا، اسمز معکوس به دلیل بهرهوری انرژی بالا، گزینه اول است. اما برای دستیابی به آب فوق خالص مورد نیاز در صنعت نیمههادی، یک زنجیره تصفیه پیچیده شامل پیش تصفیه، اسمز معکوس دو مرحلهای، تابش فرابنفش (برای حذف ترکیبات آلی) و در نهایت ستونهای تبادل یونی بستر مختلط (Mixed-Bed DI) به کار گرفته میشود. درک این تفاوتها به مهندسان اجازه میدهد تا سیستمی را طراحی کنند که هم از نظر فنی کارآمد و هم از نظر اقتصادی پایدار باشد.

| ویژگی | تقطیر (Distillation) | اسمز معکوس (RO) | تبادل یونی (DI) |

|---|---|---|---|

| حذف آلایندهها | بسیار وسیع (یون، غیر یون، بیولوژیک) | عمدتاً یونها و مولکولهای بزرگ | فقط یونها |

| مصرف انرژی | بسیار بالا | متوسط | پایین |

| هزینه سرمایهگذاری | بالا | متوسط | پایین تا متوسط |

| هزینه نگهداری | پایین (نیاز به رسوبزدایی) | متوسط (تعویض ممبران) | بالا (احیای رزین) |

| کیفیت آب خروجی | بالا (Type II/III) | خوب (نیازمند پولیشینگ) | بسیار بالا (Type I) |

پارامترهای کلیدی کیفیت آب مقطر صنعتی

کیفیت آب مقطر صنعتی با استفاده از پارامترهای فیزیکی و شیمیایی دقیقی سنجیده میشود که میزان ناخالصیهای باقیمانده را نشان میدهند. این پارامترها به عنوان شاخصهای کنترل کیفیت (QC) عمل کرده و تضمین میکنند که آب تولیدی با استانداردهای مورد نیاز برای کاربرد خاص مطابقت دارد. نظارت مستمر بر این پارامترها با استفاده از سنسورهای آنلاین، بخش جداییناپذیر سیستمهای تصفیه آب صنعتی مدرن است.

این اندازهگیریها به اپراتورها امکان میدهند تا عملکرد سیستم را به طور لحظهای پایش کرده و در صورت بروز هرگونه انحراف از مشخصات، اقدامات اصلاحی لازم را انجام دهند. به عنوان مثال، افزایش ناگهانی در هدایت الکتریکی آب خروجی از یک سیستم RO میتواند نشاندهنده پارگی غشا باشد، یا کاهش مقاومت الکتریکی در خروجی یک ستون DI، زمان نیاز به احیای رزین را اعلام میکند.

هدایت الکتریکی (Electrical Conductivity)

این پارامتر مهمترین شاخص برای اندازهگیری غلظت کل یونهای محلول در آب است. از آنجایی که آب کاملاً خالص یک عایق الکتریکی است، هرچه میزان یونهای حلشده (نمکها، اسیدها، بازها) بیشتر باشد، هدایت الکتریکی آن نیز بالاتر خواهد بود. این پارامتر بر حسب میکروسیمنس بر سانتیمتر (µS/cm) اندازهگیری میشود.

برای آب فوق خالص، معمولاً از معکوس این پارامتر، یعنی مقاومت الکتریکی (Resistivity) استفاده میشود که واحد آن مگااهم-سانتیمتر (MΩ·cm) است.

کربن آلی کل (Total Organic Carbon – TOC)

TOC میزان کل ترکیبات آلی موجود در آب را اندازهگیری میکند. این آلایندهها میتوانند از منابع طبیعی (مانند بقایای گیاهی در آب خام) یا از منابع مصنوعی (مانند آلایندههای صنعتی) نشأت بگیرند. در صنایعی مانند داروسازی و الکترونیک، حضور ترکیبات آلی میتواند باعث رشد میکروبی یا ایجاد نقص در محصولات شود. TOC معمولاً بر حسب قسمت در میلیارد (ppb) گزارش میشود.

نگهداری و ذخیرهسازی آب مقطر صنعتی

تولید آب با خلوص بالا تنها نیمی از چالش است؛ حفظ این خلوص تا زمان مصرف، بخش دیگر و به همان اندازه مهم است. آب مقطر به دلیل نداشتن یون، یک حلال بسیار قوی و تهاجمی محسوب میشود. این ویژگی باعث میشود که به راحتی بتواند یونها و ترکیبات را از دیواره مخازن ذخیرهسازی و لولهکشیها به خود جذب کرده و دوباره آلوده شود. بنابراین، طراحی سیستم ذخیره و توزیع نقشی حیاتی در حفظ کیفیت نهایی آب دارد.

برای جلوگیری از این آلودگی مجدد، مخازن ذخیرهسازی و سیستمهای لولهکشی باید از مواد خنثی و غیرواکنشزا مانند پلیپروپیلن (PP)، پلیوینیلیدین فلوراید (PVDF) یا فولاد زنگنزن گرید 316L با سطح داخلی پولیش شده ساخته شوند. مخازن باید کاملاً آببندی شده و مجهز به فیلترهای تنفسی باشند تا از ورود دیاکسید کربن هوا (که باعث کاهش pH آب میشود) و آلایندههای میکروبی و ذرات معلق جلوگیری کنند.

در بسیاری از سیستمهای حیاتی، یک حلقه توزیع پیوسته (Distribution Loop) طراحی میشود که در آن آب به طور مداوم به گردش درمیآید تا از راکد ماندن و تشکیل بایوفیلم در لولهها جلوگیری شود.

نتیجه گیری

تولید آب مقطر صنعتی یک فرآیند مهندسی دقیق است که نقشی بنیادین در پیشرفت و پایداری صنایع کلیدی ایفا میکند. انتخاب روش بهینه از میان گزینههایی چون تقطیر، اسمز معکوس و تبادل یونی، نیازمند یک تحلیل جامع از نیازمندیهای فنی، استانداردهای کیفی و ملاحظات اقتصادی است.

موفقیت در این زمینه نه تنها به انتخاب و طراحی اولیه سیستم تصفیه، بلکه به نظارت مستمر بر پارامترهای کیفی و اجرای صحیح اصول نگهداری و ذخیرهسازی بستگی دارد. در نهایت، تأمین مداوم و قابل اطمینان آب با خلوص بالا، یک مزیت رقابتی و یک ضرورت انکارناپذیر برای دستیابی به کیفیت و کارایی در دنیای صنعتی امروز است.

فراب زیست فراز | انواع سیستم ها و تجهیزات تصفیه آب و فاضلاب صنعتی

فراب زیست فراز | انواع سیستم ها و تجهیزات تصفیه آب و فاضلاب صنعتی