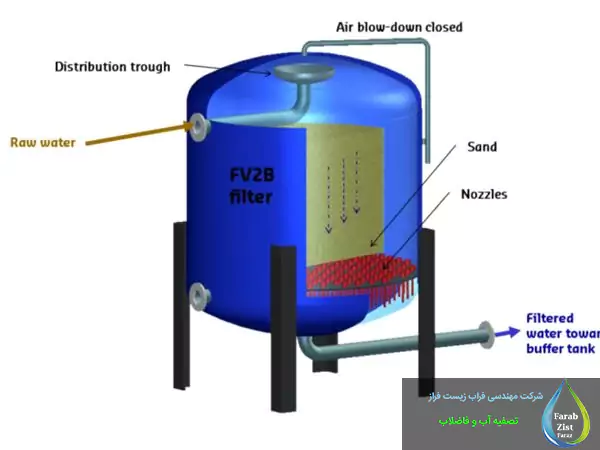

رایجترین روش برای حذف کدورت آب، استفاده از فیلترهای شنی تحت فشار است. این تجهیزات تصفیه آب از چندین لایه شن یا همان سیلیس، با اندازهها و چگالیهای مختلف تشکیل شده است. این فیلترها برای حذف کدورت و ذرات معلق از آب ورودی طراحی شدهاند و هدف آنها دستیابی به کمترین افت فشار ممکن است. این فیلترها با لولهکشی و شیرآلات جانبی در انواع جنسهای فولاد نرم، FRP یا استیل ضد زنگ در دسترس هستند و برای برآورده کردن نیازهای فرآیندی تولید میشوند.

ساختار فیلترهای شنی تحت فشار

فیلترهای شنی از یک مخزن تحت فشار عمودی یا افقی تشکیل شده است که مجهز به سیستم لولهکشی و شیرآلات جلویی، شن سیلیس درجهبندی شده که روی لایههایی از زیر لایههای سنگریزه و قلوهسنگ قرار گرفتهاند، یک توزیعکننده در قسمت بالایی برای توزیع یکنواخت آب ورودی در سطح مقطع فیلتر، و یک سیستم زهکشی در قسمت زیرین برای جمعآوری یکنواخت آب تصفیه شده است.

برای بررسی و دیدن انواع مختلف این تجهیزات پرکاربرد در زمینه تصفیه آب صنعتی و خانگی حتما به صفحه فیلتر شنی مراجعه کنید.

فرآیند عملکرد

هنگامی که آب خام از بستر فیلتر عبور میکند، ذرات معلق پس از استفاده از یک ماده منعقد کننده مانند آلوم یا پلیالکترولیت، بر روی سطح شن و میان دانههای شن در نزدیکی سطح باقی میمانند. با گذشت زمان، افت فشار به تدریج افزایش یافته و جریان کاهش مییابد. اگر افت فشار بیش از حد شود، فیلتر از سرویس خارج میشود و برای تمیز کردن از روش شستشوی معکوس فیلتر شنی استفاده میشود.

در برخی موارد، پیش از شستشوی معکوس، از هوادهی با استفاده از سیستم زهکشی پایینی برای ایجاد حرکت در بستر و کمک به تمیز کردن آن استفاده میشود. عمل مکانیکی هوادهی ذرات به دام افتاده را از شن جدا کرده و فیلتر را آماده بازگشت به سیستم میکند.

کاربردهای سند فیلترها به صورت خلاصه عبارتند از:

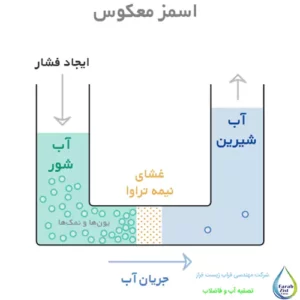

- پیش تصفیه آب ورودی به سیستمهای RO

- تصفیه آب آشامیدنی

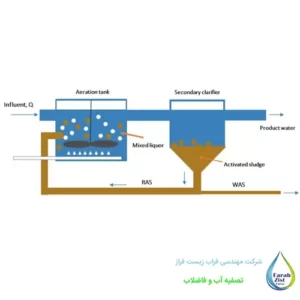

- تصفیه پساب صنعتی

- تصفیه آب استخر

- تصفیه آب کشاورزی

بررسی فاکتورهای طراحی و ساخت فیلتر شنی

در طراحی و ساخت فیلتر شنی فاکتورهای مختلفی باید مد نظر قرار بگیرد. از جمله فاکتورهای بسیار مهم سرعت خطی آب است. در حالت عادی به طور معمول برای آب استخر 20 متر در ساعت را برای سرعت خطی آب در نظر میگیرند. همچنین نوع استخر، از لحاظ عمومی و یا خصوصی بودن نیز در این محاسبه تاثیر گذار خواهد بود. فرآیند تصفیه را نیز از لحاظ زمانی آن را بین سه تا هشت ساعت در نظر میگیرند.

برای توضیح بیشتر در نظر بگیرید که یک استخر شخصی با حجم 100 متر مکعب مد نظر است. در این صورت کل آب استخر باید در پنج ساعت فیلتر شود. با این حساب 20 متر مکعب فیلتراسیون در ساعت باید انجام بگیرد. با در نظر گرفتن موارد بالا و با کمک از جدولهای مهندسی میتوان ابعاد فیلتر شنی مورد نیاز را محاسبه کرد.

طراحی فیلترهای شنی نشان می دهد که باید با حداکثر سرعت جریان 10 gpm/ft2 کار کنند. با استفاده از توان مورد نیاز و حداکثر دبی، مساحت لازم را می توان محاسبه کرد.

برای بیشتر شدن اثر فیلتر، باید مطمئن شد آب در دبی بهینه خود می باشد. بررسی آزمایشها نشان می دهد که سرعت بالای جریان روی فیلتراسیون و زمان لازم برای جمع کردن آلودگی ها تاثیر دارد. سرعت بالای جریان، سبب کوتاه تر شدن زمان فیلتراسیون گشته و تصفیه را مشکل تر خواهد کرد.

“سرعت بالا” به معنی سرعتی بیش از حد معین در لوله می باشد که با ft/sec یا gpm/ft2 مورد سنجش قرار میگیرد. به عنوان مثال سرعت 10 fps سرعت بالایی است. این مقدار حدودا 70 gpm در لوله PVC 1 اینچی و 100gpm برای لوله PVC 2 اینچی مطلوب خواهد بود.

مراحل طراحی فیلتر شنی تصفیه آب

طراحی فیلتر شنی فشاری شامل مراحل زیر است:

1. طراحی واحدهای فیلتر:

- نرخ فیلتراسیون بین 3000 تا 5000 لیتر بر متر مربع در ساعت در نظر گرفته میشود.

- مقدار آب تصفیه شده مورد نیاز در هر ساعت مشخص میشود.

- مساحت فیلتر محاسبه میگردد.

- نسبت طول به عرض فیلتر 1:3 در نظر گرفته میشود.

- اگر مساحت فیلتر بیش از 50 متر مربع باشد، تعداد واحدهای فیلتر بر اساس مساحت افزایش مییابد.

2. مراحل طراحی برای برآورد عمق شن:

عمق شن باید برای جلوگیری از عبور ذرات از بستر شن بررسی شود. حداقل عمق مورد نیاز را میتوان با استفاده از فرمول هادسون محاسبه کرد:

Q*D3*H/L = Bi*29323

که در آن:

- DD: اندازه شن (بر حسب میلیمتر)

- HH: افت هد نهایی (بر حسب متر)

- QQ: نرخ فیلتراسیون (بر حسب متر مکعب بر متر مربع در ساعت)

- BiBi: شاخص عبور ذرات (مقدار آن بین 0.00004 تا 0.006 است و به واکنش به انعقاد و درجه پیشتصفیه آب ورودی بستگی دارد)

- LL: عمق بستر شن (بر حسب متر)

3. برآورد توزیع اندازه گراول:

برای گراول، اندازهها از 2 میلیمتر در بالا تا 50 میلیمتر در پایین در نظر گرفته میشود. عمق مورد نیاز لایه گراول با اندازه (d) میلیمتر را میتوان با فرمول تجربی زیر محاسبه کرد:

l = 2.54 * k *(log d),

که در آن k عددی بین 10 تا 14 است.

4. طراحی ناودانهای شستشوی معکوس:

- فاصله بین ناودانها = عرض ناودان / تعداد ناودانها

- دبی هر ناودان = دبی کل / تعداد ناودانها

- عمق آب (yy) در انتهای بالایی ناودان با فرمول زیر محاسبه میشود:

Q= 1.376*b*y3/2

- عمق ناودان = فضای آزاد + عمق آب.

5. طراحی سیستم زهکشی زیرین:

- نسبت طول به قطر لولههای جانبی نباید از 60 بیشتر باشد؛ فاصله لولههای جانبی باید بین 150 تا 300 میلیمتر باشد.

- قطر سوراخهای لولههای جانبی باید بین 5 تا 12 میلیمتر باشد.

- فاصله سوراخها باید بین 80 تا 200 میلیمتر متغیر باشد.

- نسبت مجموع مساحت سوراخهای سیستم زهکشی زیرین به مساحت کل مقطع لولههای جانبی باید بین 0.25 تا 0.5 باشد.

- نسبت مجموع مساحت سوراخهای سیستم زهکشی زیرین به مساحت کل فیلتر باید بین 0.002 تا 0.003 باشد.

- مساحت منیفولد باید ترجیحاً 1.5 تا 2 برابر مساحت کل لولههای جانبی باشد تا افت اصطکاک به حداقل برسد و توزیع بهینه فراهم شود.

6. محاسبه عمق کلی مخزن فیلتر:

برای مخزن فیلتر، عمق آب 1.2 متر و فضای آزاد 0.3 متر در نظر گرفته میشود.

عمق کل مخزن فیلتر = فضای آزاد + عمق آب + عمق شن + عمق گراول + عمق سیستم زهکشی.

مراحل ساخت فیلتر شنی

ساخت فیلتر شنی تصفیه آب به طور کلی شامل مراحل زیر است:

- آماده سازی مخزن: قالب مخزن معمولاً از بتن مسلح یا یک ماده پلاستیکی ساخته می شود. این قالب با پورت های ورودی و خروجی و یک زهکش ساخته شده است و معمولاً در زمین دفن می شود یا بر روی یک سازه پشتیبان نصب می شود.

- آماده سازی بستر فیلتر: بستر فیلتر معمولاً از چند لایه سیلیس مخصوص پر میشود. اندازه و ترکیب بستر فیلتر به کاربرد و سطح مطلوب فیلتر بستگی دارد. بستر فیلتر در داخل مخزن نصب می شود و برای اطمینان از توزیع یکنواخت آب، تراز می شود.

- نصب سیستم توزیع: سیستمی از لوله ها یا لوله ها در بالای بستر فیلتر نصب می شود تا آب به طور یکنواخت در سطح بستر شن توزیع شود. سیستم توزیع معمولاً برای به حداقل رساندن گرفتگی و اطمینان از توزیع یکنواخت جریان آب طراحی شده است.

- نصب سیستم شستشوی معکوس: یک سیستم شستشوی معکوس برای تمیز کردن دوره ای بستر فیلتر نصب شده است. این بخش ممکن است شامل نصب یک پمپ جداگانه یا استفاده از پمپ فیلتر اصلی برای معکوس کردن جریان آب از طریق بستر فیلتر باشد.

- نصب اتصالات ورودی و خروجی: درگاه های ورودی و خروجی به ترتیب به خطوط تامین و تخلیه آب متصل می شوند. اتصالات معمولاً با استفاده از لوله های پی وی سی یا فلزی انجام می شود.

- شیرهای کنترل و گیج ها: شیرهای کنترل، فشارسنج ها و سایر دستگاه های نظارت و کنترل نصب می شوند تا امکان عملکرد و نگهداری صحیح سیستم فیلتر را فراهم کنند.

- تست و راه اندازی: پس از نصب فیلتر شن، برای اطمینان از عملکرد و عملکرد مناسب، آزمایش می شود. این ممکن است شامل آزمایش کیفیت آب قبل و بعد از فیلتراسیون، اندازهگیری افت فشار در بستر فیلتر و تأیید درستی عملکرد همه سیستمهای کنترل باشد.

فرآیند ساخت و ساز خاص و مواد مورد استفاده ممکن است بسته به طراحی و کاربرد مورد نظر این سیستمهای تصفیه آب متفاوت باشد. در شرکت مهندسی فراب زیست فراز طراحی و ساخت انواع فیلتر شنی با جدیدترین روشها و توسط مهندسین با تجربه در حجمهای مختلف انجام میشود. برای کسب اطلاعات بیشتر با کارشناسان ما تماس بگیرید. تلفن: 88775033-021

مراحل ساخت فیلتر شنی در شرکت فراب زیست فراز

ساخت فیلتر شنی افقی و فیلتر شنی عمودی یکی از فرآیندهای اساسی در صنعت تصفیه آب است که در شرکت فراب زیست فراز با رعایت بالاترین استانداردهای کیفیتی انجام میشود. این فیلترها در دو نوع اصلی، فیلتر شنی فلزی و فیلتر شنی FRP (ساختهشده از فایبرگلاس تقویتشده با پلاستیک) تولید میشوند. انتخاب مواد اولیه و روشهای ساخت، تأثیر قابل توجهی بر عملکرد و دوام این تجهیزات دارد.

شرکت برای اطمینان از بازدهی و پایداری بالا، از مواد اولیه باکیفیت و فناوریهای پیشرفته بهره میبرد. در فرآیند ساخت این فیلترها، مراحل مختلفی بر اساس نوع متریال و طراحی محصول انجام میگیرد.

فرآیند ساخت فیلتر شنی فلزی (افقی و عمودی)

ساخت فیلترهای شنی فلزی در شرکت فراب زیست فراز تحت نظارت دقیق تیم مهندسی و مدیریت تولید انجام میشود. مراحل این فرآیند به شرح زیر است:

- انتخاب مواد اولیه: استفاده از فولاد ضدزنگ یا فولاد کربنی با مقاومت بالا در برابر فشار و خوردگی. بررسی و بازرسی مواد اولیه برای تضمین کیفیت.

- برش و آمادهسازی: برش ورقهای فلزی با دقت بالا با استفاده از دستگاه برش پلاسما.

- نورد و شکلدهی: نورد ورقها به شکل استوانهای با بهرهگیری از دستگاه رولینگ پیشرفته.

- جوشکاری دقیق: جوشکاری قطعات استوانهای با تکنیکهای MIG، TIG و SAW برای ایجاد اتصالات قوی و پایدار. انجام بازرسیهای آزمونهای غیرمخرب (NDT) برای اطمینان از کیفیت جوشها.

- سندبلاست: تمیزکاری و آمادهسازی سطوح فلزی جهت زدودن زنگزدگی و آلودگیها و ایجاد شرایط مناسب برای پوششدهی.

- پوشش دهی و رنگآمیزی: استفاده از پوششهای ضدخوردگی داخلی و خارجی و رنگآمیزی با رنگهای مقاوم در برابر شرایط محیطی.

- نصب اجزا داخلی: جایگذاری لایههای شنی با اندازههای مختلف و نصب نازلهای پخشکننده و جمعآوری آب.

- آزمون نهایی: انجام تستهای فشار و نشتی برای اطمینان از عملکرد صحیح فیلتر.

ساخت فیلتر شنی FRP (فایبرگلاس تقویتشده)

در مقایسه با فیلترهای شنی فلزی، فرایند ساخت فیلترهای شنی FRP (فایبرگلاس تقویتشده) شامل مراحل متفاوت و دقیقی است که منجر به تولید محصولی باکیفیت و مقاوم میشود. در ادامه، مراحل اصلی تولید این نوع فیلتر شنی به صورت خلاصه بررسی میشود:

- طراحی و قالبسازی: ابتدا طراحی دقیق و مهندسی قالبها انجام میشود. این مرحله با استفاده از نرمافزارهای پیشرفته طراحی مهندسی (CAD) به منظور بهینهسازی ابعاد و جزئیات ساخت صورت میگیرد. طراحی بهینه در این مرحله تأثیر مستقیمی بر کیفیت نهایی محصول دارد.

- ساخت بدنه: ساخت بدنه فیلتر شنی FRP با بهکارگیری رزین و الیاف فایبرگلاس انجام میشود. این مواد در لایههای مختلف و با استفاده از روشهای پلیمریزاسیون ترکیب میشوند تا یک ساختار یکپارچه و مقاوم ایجاد شود. این ویژگیها مقاومت بالایی در برابر فشار و خوردگی فراهم میکنند.

- تقویت و فرآیند پخت: برای بهبود استحکام و خواص مکانیکی، لایههای بیشتری به بدنه افزوده میشود. سپس فرآیند پخت در دمای کنترل شده اجرا میگردد تا خواص مکانیکی و شیمیایی فیلتر تقویت شود. این مرحله تضمین میکند که محصول نهایی بتواند در شرایط مختلف محیطی عملکرد مناسبی داشته باشد.

- ماشینکاری دقیق: در این مرحله، ماشینکاری دقیق برای ایجاد اتصالات استاندارد و نهاییسازی سطوح داخلی و خارجی انجام میشود. این فرآیند باعث میشود تا فیلتر شنی برای نصب اجزا و اتصالات، بهینه و آماده باشد.

- نصب اجزای داخلی: داخل مخزن، لایههای شنی، نازلها و سیستمهای پخش و جمعآوری آب نصب میشود. این اجزا به گونهای طراحی و اجرا میشوند که بالاترین بهرهوری در فرآیند تصفیه آب را ارائه دهند.

- آزمون و بازرسی کیفیت: پیش از عرضه محصول، آزمونهای فشار و تستهای کنترل کیفیت بر روی فیلتر انجام میشود. این آزمایشها شامل تست مقاومت بدنه در برابر خوردگی، فشار بالا و کنترل نشتی هستند تا عملکرد بهینه و ایمنی محصول تضمین شود.

- اعمال پوشش نهایی: برای محافظت از فیلتر در برابر تابش اشعه UV و عوامل محیطی نظیر رطوبت و تغییرات دما، یک پوشش محافظتی ویژه بر روی بدنه فیلتر اعمال میشود. این پوشش دوام و طول عمر فیلتر را افزایش میدهد.

استانداردهای ساخت فیلتر شنی: الزامات و اهمیت

استاندارد ASME Section VIII یکی از معتبرترین استانداردهای بینالمللی در زمینه طراحی و ساخت مخازن تحت فشار، از جمله دستگاه های فیلتر شنی است. رعایت این استاندارد برای سازندگان این سیستمها از اهمیت بالایی برخوردار است، زیرا تضمینکننده ایمنی، دوام و کارایی سیستمهای تصفیه آب میباشد.

این استاندارد شامل مجموعهای از دستورالعملها و الزامات فنی است که در طراحی، ساخت و بهرهبرداری از مخازن تحت فشار به کار میرود. از جمله موارد مهم میتوان به محاسبات دقیق مقاومت در برابر فشارهای داخلی و خارجی، ارزیابی تنشهای مکانیکی و حرارتی، و انتخاب مواد اولیه مطابق با گواهینامه آزمون مواد (Material Test Certificate) اشاره کرد. مواد بهکاررفته باید از نظر خواص شیمیایی و مکانیکی، متناسب با شرایط کاری و نوع سیال (مایع یا گاز) مورد استفاده انتخاب شوند.

نظارت کیفی در ساخت فیلتر شنی

برای اطمینان از کیفیت ساخت و ایمنی فیلترهای شنی، فرآیند تولید باید تحت نظارت کیفی دقیق انجام شود. از جمله فرآیندهای مهم در این زمینه میتوان به موارد زیر اشاره کرد:

- بازدهی اتصال در جوشکاری (Welding Joint Efficiency): تضمین کیفیت اتصالات جوشی.

- عملیات حرارتی پس از جوشکاری: کاهش تنشهای ناشی از فرآیند جوش.

- آزمونهای غیرمخرب (NDT): مانند تستهای اشعه ایکس و اولتراسونیک برای شناسایی عیوب احتمالی.

- بازرسی دورهای: پایش مداوم برای حفظ کیفیت و ایمنی در طول عمر مفید تجهیزات.

تأثیر استانداردهای ASME بر عملکرد سیستم

رعایت استانداردهای ASME Section VIII در طراحی و ساخت فیلترهای شنی، علاوه بر افزایش عمر مفید تجهیزات سیستم تصفیه آب، نقش مهمی در حفظ ایمنی کاربران و حفاظت از محیط زیست دارد. توجه به این استانداردها در مواجهه با نیروها و فشارهای داخلی، عملکرد سیستم را بهبود داده و ریسکهای ناشی از خرابی یا نشت را کاهش میدهد.

سازندگان فیلتر شنی با پیروی از این الزامات میتوانند محصولاتی با کیفیت بالا و مطابق با نیازهای صنایع مختلف ارائه دهند، که این امر نهتنها باعث ارتقای سطح اعتماد مشتریان میشود، بلکه جایگاه برند را در بازار رقابتی تصفیه آب تقویت میکند.

فراب زیست فراز؛ شرکت پیشرو سازنده فیلتر شنی با کیفیت در ایران

شرکت مهندسی فراب زیست فراز، با سالها تجربه در صنعت تصفیه آب، به عنوان یکی از معتبرترین تولیدکنندگان فیلتر شنی در ایران شناخته میشود. ما با بهرهگیری از دانش فنی متخصصان داخلی و بهروزترین تکنولوژیهای روز دنیا، طیف گستردهای از این تجهیزات را با بالاترین کیفیت و مطابق با استانداردهای بینالمللی همچون ASME Section VIII تولید و روانه بازار میکنیم.

ویژگیهای برجسته صافی های شنی ساخت شرکت فراب زیست فراز

- دوام و طول عمر بالا آنها است که با استفاده از مواد مقاوم در برابر خوردگی و فشار بالا تضمین میشود. این مواد با کیفیت، عملکرد پایدار و قابل اعتمادی را حتی در شرایط محیطی دشوار ممکن میسازند.

- طراحی بهینه و ساختار مستحکم این فیلترها نقش مهمی در افزایش کارایی آنها ایفا میکند. تولیدات فراب زیست فراز نهتنها به دلیل کیفیت عملکرد بالا شناخته میشوند، بلکه به خاطر سهولت نصب و نگهداری نیز مورد توجه قرار دارند.

- یکی از نقاط قوت این فیلترها، سیستمهای اتوماتیک شستشوی معکوس است که نیاز به مداخلات دستی را به حداقل رسانده و موجب افزایش بهرهوری و صرفهجویی در زمان میشود.

- طراحی فشرده این فیلترها امکان تطبیق آسان با انواع سیستمهای تصفیه آب و فاضلاب را فراهم کرده و آنها را به گزینهای ایدهآل برای کاربردهای صنعتی و خانگی تبدیل کرده است.

- کیفیت بینظیر: تمامی محصولات ما با استفاده از مواد اولیه مرغوب و تحت کنترل دقیق کیفیت تولید میشوند تا اطمینان حاصل شود که فیلترهای شنی ما بالاترین عملکرد را در طولانی مدت ارائه میدهند.

- راندمان بالا: طراحی مهندسی موجب افزایش راندمان تصفیه آب و کاهش هزینههای عملیاتی میشود.

- کاربرد گسترده: فیلترهای شنی فراب زیست فراز در صنایع مختلفی همچون صنایع نفت و گاز، پتروشیمی، صنایع غذایی، دارویی، کشاورزی و شهرداریها کاربرد دارند.

- خدمات پس از فروش جامع: تیم پشتیبانی فنی مجرب ما، آماده ارائه خدمات پس از فروش کامل به مشتریان عزیز در سراسر کشور میباشد.

تجهیزات مورد نیاز برای ساخت فیلتر شنی

شرکت مهندسی فراب زیست فراز، تولیدکننده پیشرو در زمینه طراحی و ساخت فیلتر شنی، با بهرهگیری از پیشرفتهترین تجهیزات و فناوریهای روز دنیا، محصولاتی با کیفیت و دوام بالا ارائه میدهد. در فرآیند تولید این فیلترها، استفاده از تجهیزات مدرن و دقیق نقش اساسی دارد. در ادامه به معرفی تجهیزات مورد استفاده در ساخت انواع صافی تصفیه آب شنی پرداخته شده است.

تجهیزات ساخت فیلترهای فلزی

- دستگاههای برش پلاسما:

این دستگاهها با دقت بالا برای برش ورقهای فلزی به اشکال و ابعاد مختلف استفاده میشوند و به دلیل کاهش ضایعات و کیفیت برش، جزو تجهیزات کلیدی در تولید فیلتر شنی به شمار میآیند. - دستگاههای جوشکاری MIG، TIG و SAW:

این دستگاهها برای ایجاد اتصالات قوی و بادوام در فرآیند جوشکاری قطعات کاربرد دارند و قابلیت کار روی فولاد کربنی و فولاد ضد زنگ را دارند. - تجهیزات شکلدهی و خمکاری:

دستگاههای رولینگ بهمنظور ایجاد انحنا و اشکال دقیق در قطعات فلزی مورد استفاده قرار میگیرند. - تجهیزات سندبلاست:

این تجهیزات برای تمیزکاری و حذف زنگزدگیها و آلودگیهای سطحی بهکار میروند و سطوح فلزی را برای فرآیند رنگآمیزی آماده میکنند. - تجهیزات آزمونهای غیرمخرب (NDT):

دستگاههای اشعه ایکس و اولتراسونیک برای بررسی کیفیت جوشکاری و اطمینان از نبود خرابی در اتصالات استفاده میشوند. - تجهیزات پوششدهی و رنگآمیزی:

در این بخش، از پوششهای ضدخوردگی نظیر زینک ریچ، اپوکسی، پلیاورتان و رابرلاینینگ استفاده میشود که فیلترها را در برابر شرایط محیطی مقاوم میسازند.

تجهیزات ساخت فیلترهای FRP

- قالبهای فایبرگلاس:

این قالبها برای شکلدهی دقیق بدنه فیلترها از مواد با کیفیت و مقاوم استفاده میشوند. - دستگاههای لایهگذاری رزین و الیاف:

این تجهیزات برای ترکیب الیاف فایبرگلاس با رزین و ایجاد ساختارهای یکپارچه و مستحکم کاربرد دارند. - تجهیزات ماشینکاری:

ابزارهای تراش و فرز برای اجرای فرآیندهای دقیق ماشینکاری در ساخت قطعات کامپوزیتی استفاده میشوند. - کورههای پخت:

این کورهها برای تقویت خواص مکانیکی و شیمیایی بدنه فیلترها از طریق فرآیند پخت کنترل شده بهکار گرفته میشوند. - تجهیزات برش و پرداخت:

برای برش و صافکاری دقیق بخشهای فایبرگلاس و آمادهسازی برای نصب اجزا داخلی استفاده میشوند.

تجهیزات عمومی مورد استفاده در تولید فیلتر شنی

- نرمافزارهای طراحی و مهندسی:

نرمافزارهایی مانند SolidWorks و AutoCAD برای طراحی دقیق و کاهش خطاهای تولید بهکار میروند. - دستگاههای جابهجایی و مونتاژ:

جرثقیلها، بالابرها و لیفتراکها برای حمل قطعات سنگین و مونتاژ استفاده میشوند که باعث افزایش ایمنی و کاهش زمان تولید میشوند. - تجهیزات کنترل کیفیت:

دستگاههای اندازهگیری دقیق برای اجرای تستهای کیفیت و اطمینان از تطابق محصولات با استانداردهای بینالمللی استفاده میشوند. - تجهیزات هیدرولیک و پنوماتیک:

این تجهیزات برای تستهای فشار و فرآیندهای مونتاژ با دقت و ایمنی بالا بهکار گرفته میشوند.

ساخت فیلتر شنی دست ساز

ساخت یک فیلتر شنی به شکل دست ساز برای استخرها کار سادهای است که فقط به چند وسیله نیاز دارد. این فیلتر میتواند به عنوان مکمل یا جایگزین فیلتر کارتریجی که در حال حاضر استفاده میکنید عمل کند و بهطور میانگین فقط یک بار در سال نیاز به تمیز کردن دارد. مراحل زیر را دنبال کنید و از این راهحل برای حفظ تمیزی استخر خود بهرهمند شوید.

مرحله 1 – تهیه مواد لازم برای ساخت فیلتر

یک ظرف پلاستیکی شفاف ۱۰ گالنی با ارتفاع بلند، شکل مستطیلی و درب کاملاً محکم خریداری کنید. استفاده از شن معمولی برای این فیلتر مناسب نیست؛ بنابراین، از فروشگاههای تجهیزات استخر، شن مخصوص فیلتر تهیه کنید. این شنها دارای دانههایی با شکل خاص هستند که زبالههای استخر را به خوبی به دام میاندازند.

همچنین میتوانید از جورابهای نایلونی قدیمی استفاده کنید، اما باید نوعی با تراکم بالا (تعداد بافت زیاد) انتخاب کنید تا آب را به خوبی فیلتر کند. جورابهای بسیار نازک در برابر سایش دانههای شن یا فشار آب از پمپ استخر دوام نخواهند آورد.

مرحله 2 – مونتاژ فیلتر شنی

با استفاده از یک دریل، دو سوراخ گرد در ظرف ایجاد کنید: یکی در وسط درب و دیگری در یک سمت باریک ظرف، نیم اینچ بالاتر از کف ظرف. قطر این سوراخها باید به اندازه لولههای فیلتر پمپ استخر باشد. سپس یک لوله از بالای استخر به ظرف فیلتر شنی متصل کنید.

فیلتر شنی را نزدیک فیلتر کارتریجی و پمپ قرار دهید تا دسترسی راحت باشد. یک لوله دیگر در انتهای ظرف فیلتر شنی نصب کنید تا آب تصفیهشده را به پمپ استخر بازگرداند. برای اطمینان از ضدآب بودن، اطراف لولهها را با چسب سیلیکونی 100 درصد آببندی کنید. بخشی از یکی از پاچههای جوراب نایلونی را روی دهانه لوله انتهایی بکشید، آن را با نوار لولهکشی ضدآب محکم کنید و با چسب سیلیکونی به خوبی ثابت کنید.

مرحله 3 – افزودن شن به فیلتر

درب ظرف را باز کنید و کیسههای ۱۰ پوندی شن مخصوص استخر را داخل آن بریزید. شنها را بهطور یکنواخت پخش کنید تا سطح آن صاف باشد و ظرف تا ۳/۴ ارتفاع پر شود. زمانی که آب وارد میشود، باید بهطور یکنواخت روی سطح شن پخش شود. پس از پر شدن ظرف، درب آن را محکم ببندید و با بستهای تسمهای درب را ثابت کنید تا در صورت نیاز به تمیز کردن مجدد شن، بتوانید آن را باز کنید. زمانی که رنگ شن به سبز-سیاه تغییر کرد، زمان تمیز کردن آن فرا رسیده است.

مرحله 4 – روشن کردن پمپ استخر و آزمایش فیلتر

اگر فیلتر در نقاط ورودی یا خروجی نشتی داشت، آن را با چسب سیلیکونی بیشتر تعمیر کنید یا لوله جدیدی نصب کنید. عملکرد فیلتر شنی را به صورت هفتگی بررسی کنید. با افزودن این فیلتر شنی، نیاز به تمیز کردن فیلتر کارتریجی شما بهطور قابل توجهی کاهش مییابد. اگر فیلتر شنی به تنهایی کار خود را به خوبی انجام دهد، میتوانید فیلتر کارتریجی را کاملاً از سیستم حذف کنید.

شرکت فراب زیست فراز میتواند فیلتر شنی استخر مورد نیاز شما را بر اساس نیاز و با حجمهای سفارشی با بدنه فلزی یا فایبرگلاس با بهترین قیمت و کیفیت طراحی و تولید کنید.

نکاتی درباره نگهداری

- همیشه مطمئن شوید که سطح آب در فیلتر بالاتر از سطح شیر آب باشد. روزانه فیلتر را پر کنید و فقط مقدار کمی آب برداشت کنید. اگر سطح آب پایینتر از سطح شیر آب بیاید، باید فیلتر را تمیز و دوباره پر کنید.

- پس از چند روز استفاده، یک لایه سبز روی سطح شن تشکیل میشود. این لایه را دست نخورده رها کنید زیرا به تصفیه آب کمک میکند.

- وقتی جریان آب از شیر آب کند شد، فیلتر را تمیز کنید. تمام آب را تخلیه کنید و لایه سبز و حدود ۱ سانتیمتر از شن را از بالا بردارید. پارچه روی شن را بشویید و جایگزین کنید.

- پس از چندین بار تمیز کردن، وقتی بیش از نیمی از شن برداشته شد، تمام شن را تعویض کنید و دوباره شروع کنید. این ممکن است سالانه یک یا دو بار لازم باشد.

فراب زیست فراز | انواع سیستم ها و تجهیزات تصفیه آب و فاضلاب صنعتی

فراب زیست فراز | انواع سیستم ها و تجهیزات تصفیه آب و فاضلاب صنعتی